- El VRM regula 12 V a bajos voltajes estables mediante PWM, inductor y condensador; más fases reales reducen rizado y calor.

- El PWM analógico ofrece respuesta muy rápida; el digital añade telemetría y control avanzado a costa de complejidad.

- Analógico vs digital: ADC/DAC y PWM conectan sensores y actuadores; la elección depende de señal, precisión, ruido y coste.

- En industria, módulos de E/S analógicos miden variables continuas y los digitales gestionan estados binarios de forma robusta.

Los VRM suelen pasar desapercibidos, pero son el corazón eléctrico que hace posible que un PC funcione estable, especialmente cuando jugamos con overclock y exprimimos CPU y partes de la tarjeta gráfica. En estas líneas vas a entender qué hacen, cómo trabajan y por qué el control PWM, ya sea analógico o digital, marca la diferencia en estabilidad, temperatura y vida útil de los componentes.

Además de aterrizar los conceptos de VRM, veremos la diferencia entre señales analógicas y digitales, cómo se convierten con ADC/DAC, el papel del PWM en placas y microcontroladores (como Arduino), y qué implica todo esto en entornos industriales con módulos de E/S. Incluso aclararemos el debate audiófilo de la modulación por pulsos en Laserdisc frente a DSD, que a menudo se confunde por compartir familia técnica pero no la misma naturaleza.

Qué es un VRM y cómo regula el voltaje

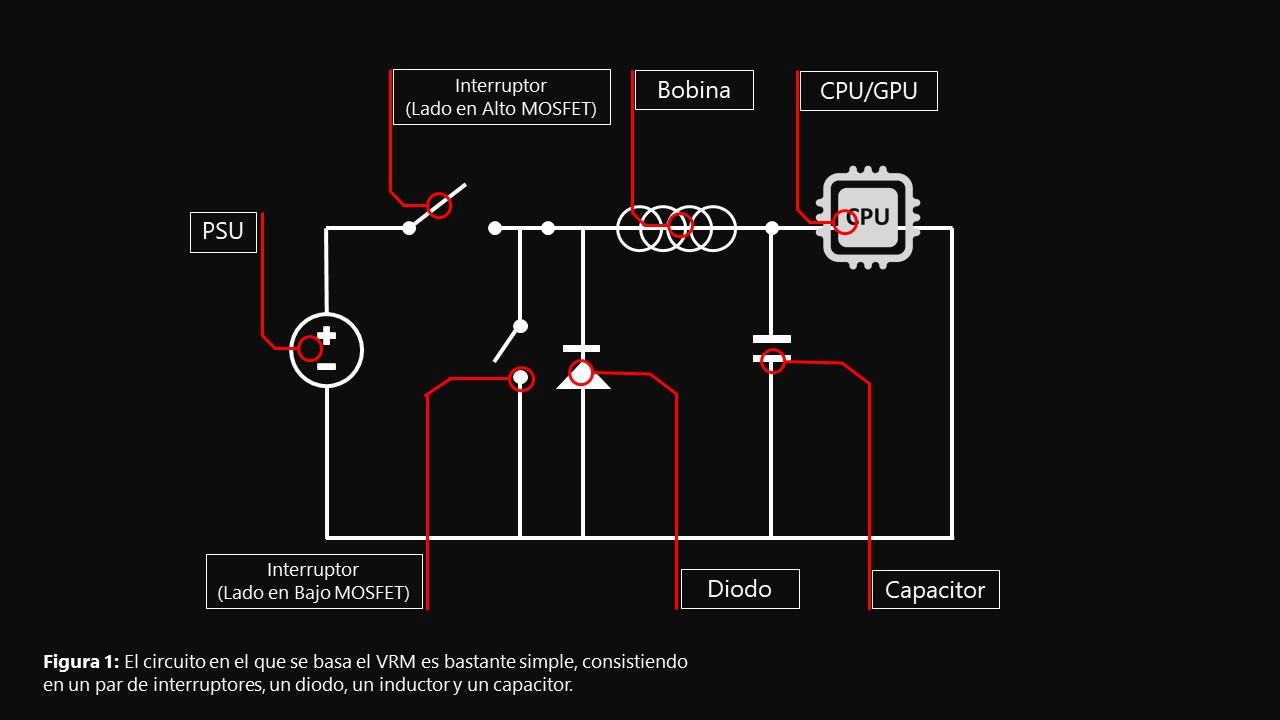

VRM significa Módulo Regulador de Voltaje y su misión es transformar la entrada de 12 V de la fuente de alimentación en los bajos voltajes limpios y estables que exigen CPU, memoria o GPU. Lo consigue con un convertidor reductor (buck) que alterna la conexión de la entrada mediante MOSFETs y “suaviza” el resultado con un inductor y un condensador.

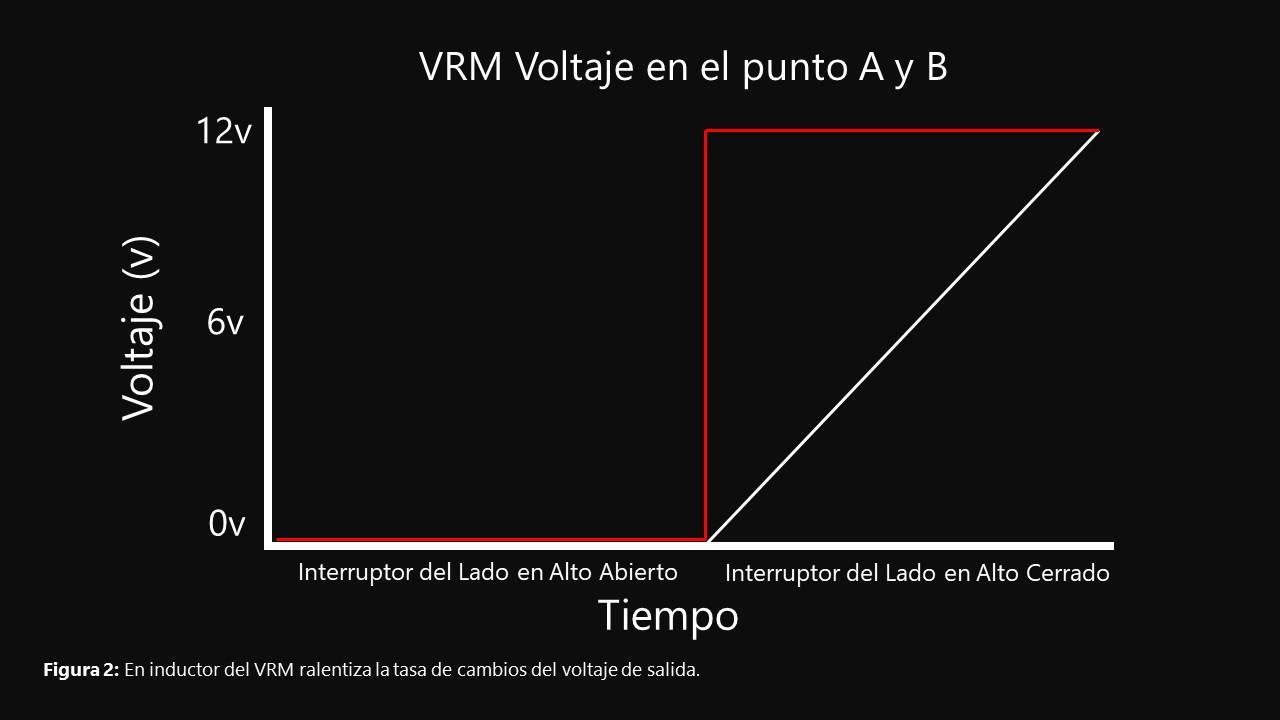

En un diseño sencillo de una sola fase, hay un MOSFET de lado alto y otro de lado bajo que conmutan muy rápido. Cuando el lado alto conduce, el inductor recibe los 12 V, la corriente crece y el núcleo magnético almacena energía; ese mismo campo “se opone” inicialmente a la corriente (ley de Lenz), por lo que la tensión en la salida sube de manera progresiva, no a saltos.

Cuando el controlador apaga ese MOSFET y conmuta al lado bajo, el inductor libera la energía almacenada y mantiene la corriente fluyendo en sentido de salida, ayudado por el condensador que actúa de reserva para “rellenar” los valles de la onda. Esa combinación inductor-condensador convierte un tren de pulsos en un voltaje casi continuo y estable.

La clave está en el ciclo de trabajo del PWM: si el pulso permanece activo la mitad del tiempo sobre 12 V, el valor medio tiende a 6 V; reduciendo el duty cycle a valores en torno al 10-15% se obtienen los ~1,1-1,4 V típicos de un procesador moderno. El encargado de decidir ese duty y su temporización es un chip controlador PWM (PMIC), que mide la salida y ajusta en tiempo real.

Esta regulación no es trivial: el inductor genera un campo que primero frena y luego deja de oponerse, y el condensador se carga y descarga para suavizar crestas y valles. El resultado es una tensión “limpia” apta para circuitos integrados muy sensibles. Sin ese filtrado, el procesador vería una “escalera” de pulsos incapaz de alimentar sus millones de transistores de forma fiable.

VRM multifase, dobladores y el marketing de las fases

Para reducir el rizado de tensión y repartir esfuerzos, los fabricantes combinan varios convertidores en paralelo y desfasados entre sí. Un VRM multifase interleava sus etapas de forma que sólo una “carga” a la vez mientras el resto “descargan”, minimizando picos de corriente, mejorando la respuesta transitoria y bajando temperaturas.

La ventaja extra es que cada fase conduce menos corriente media, así que los MOSFETs, inductores y condensadores sufren menos. Esto permite usar componentes más eficientes, alargar su vida útil y, en muchos casos, abaratar el conjunto sin sacrificar estabilidad. Para overclock sostenido, una etapa de alimentación robusta marca diferencias en estabilidad bajo carga.

Ahora bien, no todo lo que brilla son “más fases reales”. Los llamados dobladores pueden presentar ocho, doce o dieciséis “fases” en las especificaciones cuando realmente hay la mitad de controladores activos. En ese esquema, cada fase real se activa una vez sí y otra no, resultando visualmente en el doble de “puntos” pero con la frecuencia efectiva por rama reducida.

Otro truco de diseño consiste en duplicar el hardware pero excitar dos fases con el mismo pulso, sin desfase entre sí. Esto reduce el estrés por corriente (más silicio en paralelo), pero no mejora el rizado tanto como un interleaving real. No es un mal enfoque per se, pero conviene entender qué se está comprando cuando el fabricante anuncia “X+Y” fases.

Hablando de marketing, cuando ves un 16+2 o 12+1, el primer número suele referirse a las fases para la CPU, y el segundo a módulos de memoria u otros raíles. Las etapas del VRM de CPU se encuentran alrededor del zócalo, a menudo bajo disipadores; las de memoria, junto a las ranuras DIMM. Si el controlador PWM sólo soporta 4 u 8 salidas nativas, un “16” suele implicar doblado. En ese esquema, cada fase real se activa una vez sí y otra no, resultando visualmente en el doble de “puntos” pero con la frecuencia efectiva por rama reducida.

PWM analógico vs PWM digital en el control del VRM

Todo VRM cierra un bucle de realimentación: hay una tensión de referencia (Vref) y un objetivo fijado (p. ej., desde BIOS/UEFI). El controlador compara continuamente la salida medida con ese objetivo y corrige el duty del PWM para llevar la tensión al valor deseado pese a los cambios de carga.

Esto puede implementarse con comparación analógica o mediante control digital. En el primer caso, comparadores y compensación analógica brindan una respuesta muy rápida y una implementación directa, robusta y efectiva. Funcionan de maravilla y llevan décadas demostrando su valía.

Con controladores PWM digitales, la señal de realimentación se muestrea y procesa como datos, comparándose con una referencia digital e introduciendo lógica programable: telemetría, supervisión de temperatura, perfiles de voltaje, límites de corriente y más. La contrapartida es mayor complejidad, coste y una puesta a punto más delicada.

En placas modernas, ese cerebro digital permite “inteligencia” extra, como ajustes dinámicos desde BIOS, lectura de sensores y protecciones de la fuente. Aun así, hay diseños de altísima calidad basados en lazo analógico que siguen siendo preferidos por su latencia bajísima y simplicidad de ruta de señal.

Sea analógico o digital, lo importante es un lazo estable y bien compensado que mantenga ruido, rizado y overshoot a raya. La diferencia práctica para el usuario se percibe en estabilidad al cambiar cargas bruscamente, temperaturas más controladas y capacidad para sostener frecuencias elevadas sin colapsos de voltaje.

Señales analógicas y digitales, ADC/DAC, PWM en la práctica y módulos de E/S

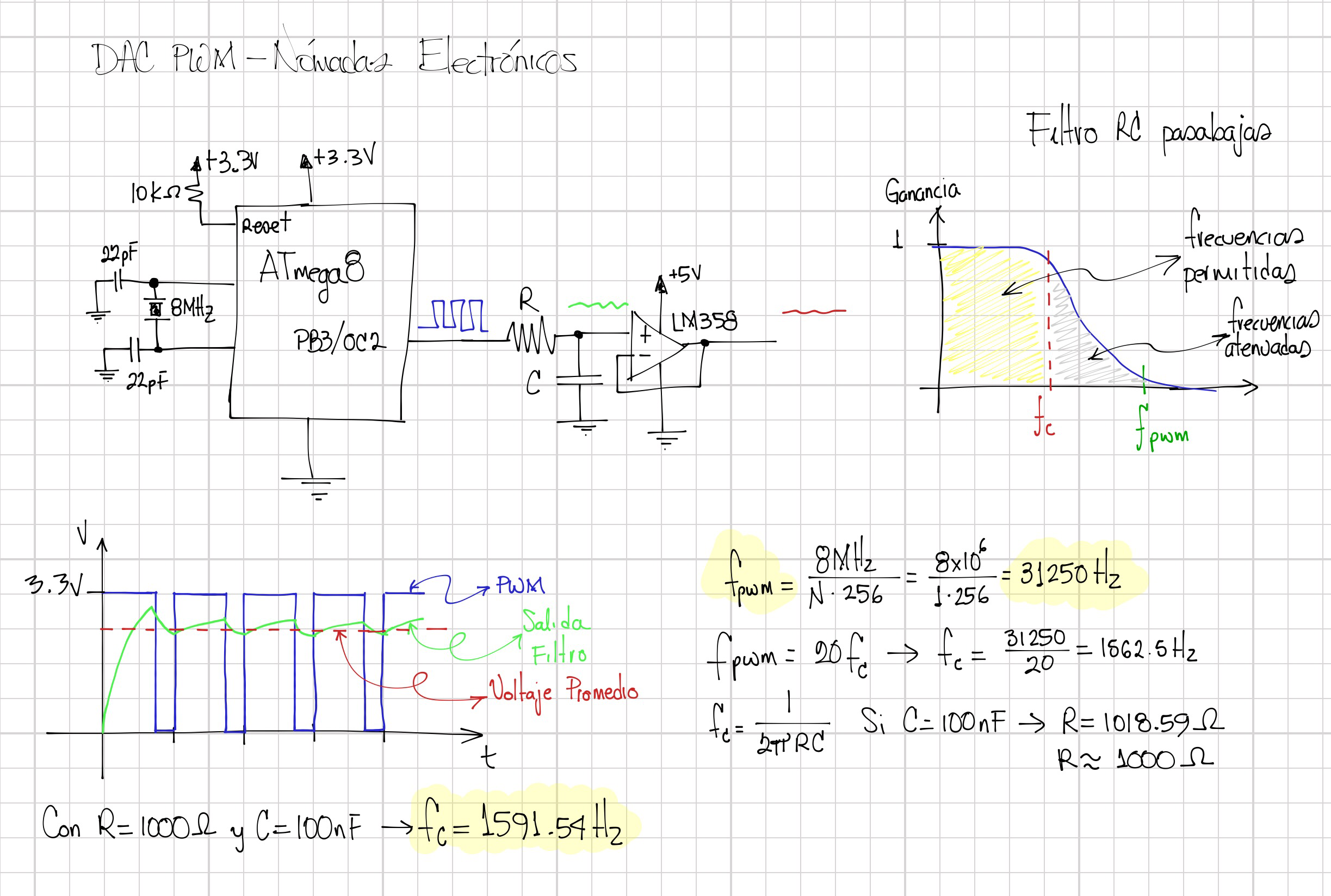

Una señal analógica es continua en el tiempo y puede tomar cualquier valor dentro de un rango; la digital es discreta y binaria (0/1). Los microcontroladores sólo entienden digital, así que necesitan convertir lo analógico mediante un ADC para leer sensores, y un DAC o PWM para generar salidas “equivalentes” analógicas.

En el ecosistema Arduino, el Uno usa referencia TTL de 0-5 V: el ADC de 10 bits mapea 0 V a 0 y 5 V a 1023, con pasos de ~4,883 mV. El Due sube a 12 bits (0-4095), mejorando resolución. Sus pines analógicos pueden usarse también como digitales, útil cuando nos faltan E/S.

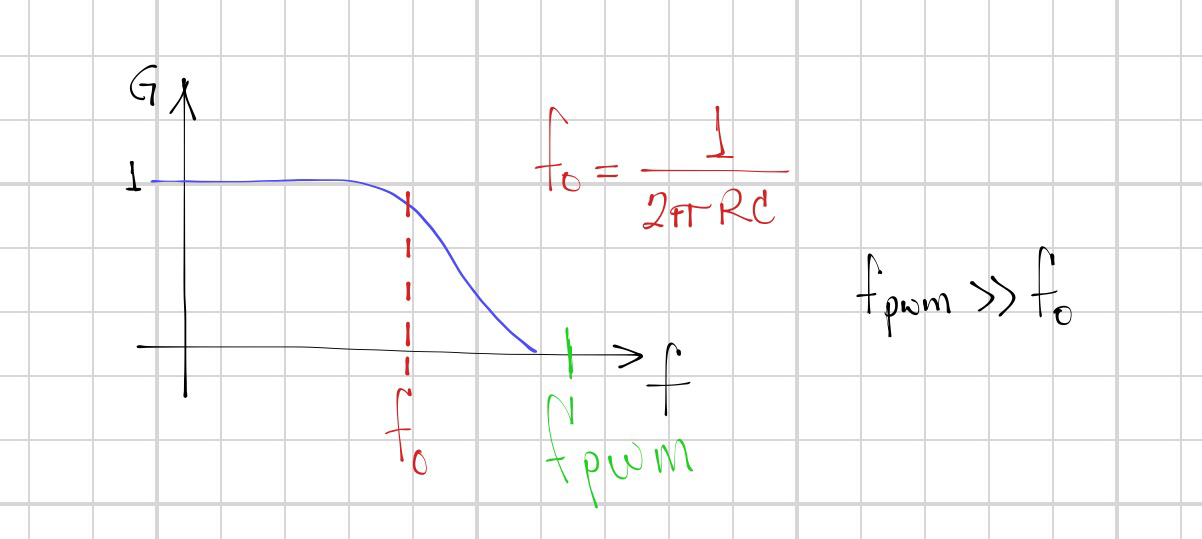

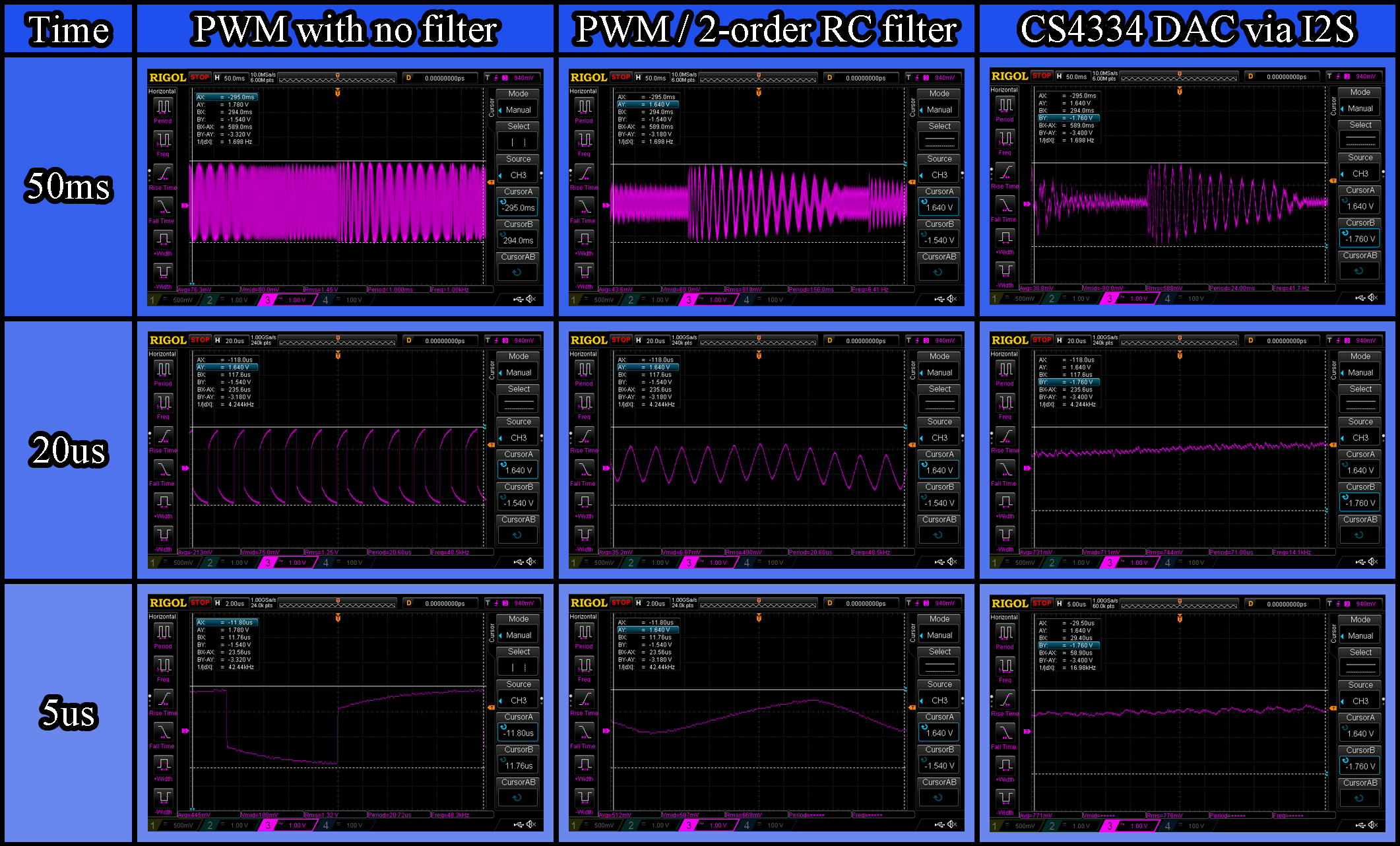

Como el Uno no tiene salidas analógicas puras, recurre al PWM para emularlas. La modulación por ancho de pulso ajusta el tiempo que la salida está “alta” en cada período: filtrado por un RC o la inercia de la carga, el valor medio se comporta como una tensión analógica. En Arduino típico, la frecuencia ronda los 500 Hz (configurable según temporizador).

Conviene no confundir el PWM con la función tone(), que genera una onda cuadrada del 50% para audio simple variando frecuencia, no duty. El PWM, en cambio, modula el ciclo de trabajo para controlar potencia: iluminación, motores, Peltier, fuentes conmutadas, etc., y también sirve para “dibujar” formas de onda aproximadas (como una senoide filtrada).

En sentido inverso, un DAC traduce datos digitales en una tensión/corriente continua sin necesidad de filtrar pulsos. Por eso el Arduino Due integra DACs reales que permiten, por ejemplo, generar audio más limpio o referencias analógicas precisas directamente desde el microcontrolador.

Las E/S son un recurso escaso. Para ampliarlas existen multiplexores como el 74HC4067 (16 canales analógicos) y registros de desplazamiento como el 74HC595. Shields tipo Mux Shield combinan ambos para llegar a decenas de entradas/salidas, con modos para digital y analógico, muy útiles en prototipos complejos.

Más allá del laboratorio, en automatización industrial entran en juego los módulos de E/S analógicos y digitales acoplados a PLCs. Los analógicos convierten señales continuas (V o mA) hacia/desde el mundo digital del controlador; los digitales gestionan estados 0/1 de sensores y actuadores.

Aplicaciones típicas de módulos analógicos

Los módulos analógicos se usan para adquirir temperatura, presión, caudal o nivel, donde el sensor entrega una variable continua que el PLC debe muestrear con precisión y filtrar. También para control fino (p. ej., válvulas proporcionales) donde la salida analógica regula con detalle el proceso.

Un termopar o una RTD envían una señal que cambia con la temperatura; el módulo la digitaliza y el sistema corrige en tiempo real la consigna del proceso para mantener un setpoint. Del mismo modo, transductores de presión o caudalímetros proporcionan 4-20 mA o 0-10 V proporcionales a la magnitud física.

Aplicaciones típicas de módulos digitales

Los módulos digitales leen el estado de finales de carrera, pulsadores y barreras (abierto/cerrado, presencia/ausencia) y conmutan salidas para accionar relés, válvulas ON/OFF, alarmas y pilotos. Son rápidos, robustos y menos sensibles al ruido que las líneas analógicas.

En dispositivos que funcionan a “todo o nada”, como electroválvulas o contactores, una E/S digital es lo idóneo. Además, en entornos con mucha interferencia EMI, las señales binarias suelen aguantar mejor y simplifican el acondicionamiento.

Cómo elegir entre E/S analógica y digital

El primer filtro es el tipo de señal: si la magnitud varía de forma continua (temperatura/flujo), analógica; si sólo hay dos estados (presencia/ausencia), digital. Valora también la precisión requerida y la respuesta en tiempo real que demanda el proceso.

Considera las condiciones ambientales: la analógica exige blindajes y filtrado para combatir ruido; la digital tolera mejor escenarios ruidosos. No olvides el coste: los módulos analógicos encarecen por calibración y acondicionamiento; los digitales suelen ser más económicos y sencillos.

Preguntas frecuentes breves

¿Diferencia entre entrada digital y analógica? La digital lee estados discretos 0/1; la analógica mide valores continuos, ofreciendo granularidad y detalle para control fino.

¿Qué hace un módulo de E/S analógico? Convierte señales continuas a datos digitales para el PLC y, a la inversa, genera salidas analógicas hacia el proceso cuando se precisa modulación proporcional.

¿Qué hace un módulo de E/S digital? Gestiona entradas y salidas binarias de encendido/apagado para monitorizar estados y accionar dispositivos simples con rapidez y fiabilidad.

Una nota sobre PWM “analógico” en Laserdisc y DSD en audio

En el mundo del audio, a veces se dice que el PWM de Laserdisc es “analógico” y que DSD, aunque use modulación delta-sigma (pariente del PWM), es puramente digital. La diferencia esencial está en el tratamiento y la demodulación: en Laserdisc, la información se transporta con una codificación por pulsos que se interpreta de forma continua sin cuantización a palabras de N bits; en DSD, el flujo 1-bit a altísima frecuencia es datos digitales con ruido desplazado fuera de banda, pensado para ser filtrado y reconstruido, pero siempre gestionado como información digital.

En otras palabras, comparten la idea de “modular la energía en el tiempo”, pero el contexto de uso y los límites (cuantización, sincronía, tratamiento en dominio digital) sitúan a Laserdisc en una codificación analógica por pulsos, y a DSD como un formato digital de alta resolución basado en sobremuestreo y modelado de ruido.

Aprendizajes y competencias cuando trabajas con control y hardware

Trabajar con VRM, PWM, ADC/DAC y E/S no es sólo técnico; desarrolla pensamiento computacional, capacidad de modelar problemas y construir soluciones paso a paso. Además, fomenta la participación en comunidades para aprender colectivamente y adquirir nuevas competencias.

En proyectos educativos, se practica desde las estructuras básicas de programación (variables, bucles, condicionales) hasta el manejo de sensores, microcontroladores y actuadores, incluyendo el uso de salidas PWM (por ejemplo, en servomotores), comunicación serie y la integración de hardware y software.

Comprender VRM y PWM —en su versión analógica o digital—, junto con la diferencia entre señales continuas y discretas, te da criterio para elegir componentes, interpretar promesas de marketing (como el número de fases) y construir sistemas más estables, eficientes y duraderos, ya sea en tu PC, en un prototipo con Arduino o en una planta industrial.