- El silicio ofrece máxima densidad (1–5 μm), TSV y mejor gestión térmica; el vidrio equilibra pérdidas bajas, estabilidad y coste.

- Los orgánicos priorizan coste y robustez mecánica, con paso >10 μm y frecuencia típica por debajo de ~5 GHz.

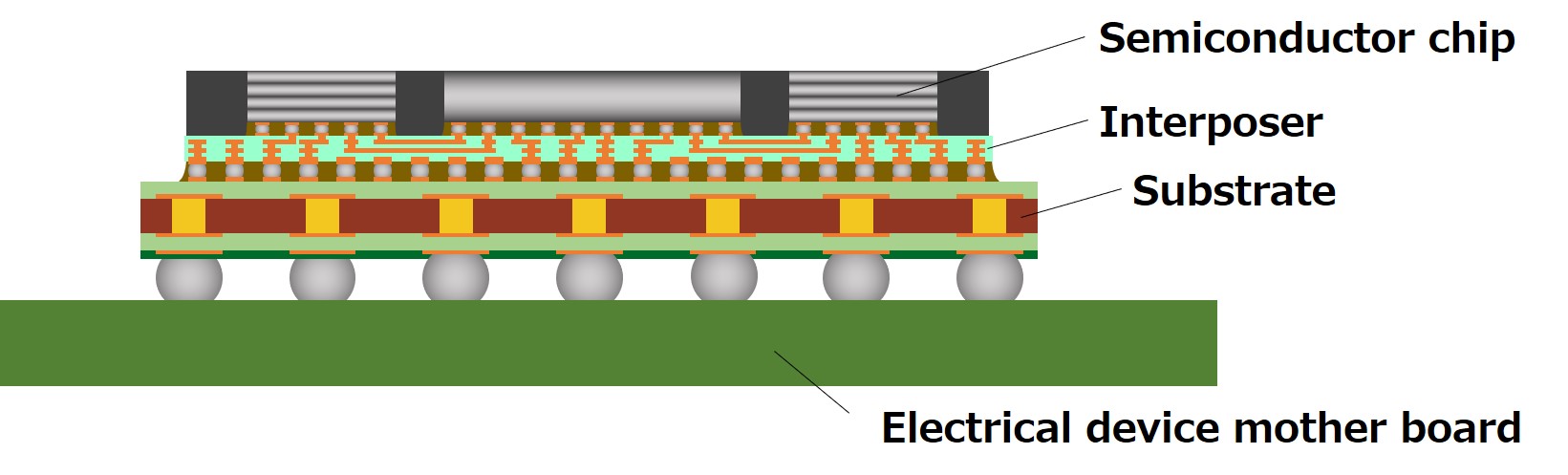

- El interposer complementa al sustrato: ruteo fino y E/S densa arriba; soporte, potencia y conexión a PCB abajo.

En los empaquetados avanzados de semiconductores, elegir el material del interposer no es un detalle menor: condiciona la densidad de E/S, la integridad de señal, el control térmico, el coste y hasta los plazos de fabricación. En esta comparativa bajamos a terreno para despejar dudas entre el interposer de silicio y el interposer de cristal, sin perder de vista a los orgánicos y su papel en productos de gran volumen.

Además de comparar materiales, conviene entender cómo se relaciona el interposer con el sustrato del paquete (y en qué se diferencia de una PCB o de un leadframe). También hay movimiento en el mercado: fabricantes top ya apuntan al vidrio como alternativa escalable, con anuncios de implantación industrial y tecnologías como Panel-Level Packaging en el radar. Si te interesan las arquitecturas modulares, te sonará todo esto de MCM y chiplets, porque el interposer es su piedra angular.

¿Qué es exactamente un interposer y para qué sirve?

Un interposer es una capa intermedia de interconexión que actúa de puente entre uno o varios chips (matrices) y el sustrato del paquete o, en ciertos diseños, con una PCB. Su misión es proporcionar ruteo de paso fino, distribución de potencia optimizada y vías verticales cuando procede, habilitando empaquetados 2.5D y 3D con más ancho de banda y menos latencia que los enfoques tradicionales.

En configuraciones 2.5D, por ejemplo, varias matrices (CPU/GPU/ASIC de IA) se montan lado a lado sobre el interposer y se comunican mediante interconexiones cortas y densas. Eso reduce distancias, parasitismos (capacitancias/inductancias indeseadas) y mejora la integridad de señal. Es una pieza ideal cuando hay que casar lógica con memorias tipo HBM a muy alta tasa de transferencia.

Materiales de interposer: silicio, cristal, orgánico y cerámica

El material condiciona desde el ancho de línea/espacio hasta el presupuesto. Cada opción ofrece un equilibrio distinto entre densidad, pérdidas eléctricas, robustez mecánica y coste.

Interposer de silicio

El silicio es la opción más madura para rendimiento extremo. Permite ruteos con ancho de línea/espacio típico de 1–5 μm y la integración de TSV (Through-Silicon Via), alcanzando cientos de miles de vías verticales si hace falta. Esto se traduce en una densidad de E/S altísima, ideal para HPC, IA, redes de muy alta velocidad o cualquier diseño sensible a latencias.

Sus propiedades eléctricas ayudan: el monocristal de silicio aporta baja resistencia y parasitismos, habilitando señales a frecuencias superiores a 10 GHz con pérdidas contenidas. Además, su conductividad térmica ronda ~150 W/mK, lo que facilita evacuar calor desde matrices de alta potencia.

La otra cara de la moneda es que el silicio es frágil y exige procesos avanzados (grabado y relleno de TSV, metalizaciones finas, RDL, etc.), lo que empuja el coste por unidad al nivel de una oblea. Es excelente en prestaciones, pero sensible a choques mecánicos y con una factura notable, especialmente en grandes formatos.

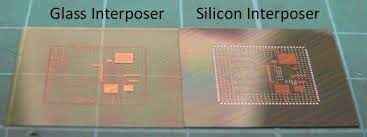

Interposer de cristal (vidrio)

El vidrio ha pasado de promesa a realidad emergente. Sus constantes dieléctricas y pérdidas bajas favorecen la integridad de señal a alta frecuencia, y es posible operar con líneas finas y uniformes en el entorno de ~2–10 μm gracias a procesos de precisión y microvías perforadas por láser. Dimensionalmente es muy estable por su bajo CTE y ofrece un excelente aislamiento eléctrico.

En térmica, el vidrio se sitúa a mitad de camino: su conductividad ronda ~1–2 W/mK, claramente superior a laminados orgánicos típicos pero lejos del silicio. ¿La ventaja? Material abundante, procesos más simples y, por tanto, coste potencialmente inferior a igualdad de funcionalidad de interconexión.

El reto está en la fabricación a gran escala. Aunque avanza deprisa (y hay demostradores industriales), aún se pulen cadenas completas para llevarlo a volúmenes masivos con rendimientos constantes. Aun así, su combinación de pérdidas bajas, ruteo fino y estabilidad lo convierte en candidato serio para RF/alta frecuencia, fotónica, y 2.5D de gran ancho de banda con presupuestos ajustados.

Interposer orgánico

Basados en matrices poliméricas (epoxis, poliamidas, PBO) reforzadas con fibra de vidrio y con rellenos inorgánicos (sílice, alúmina, fibra de carbono), los interposers orgánicos heredan procesos de PCB de alto nivel. Pueden integrar múltiples capas de cobre mediante laminación, grabado y deposiciones químicas, habilitando arquitecturas rentables para gran volumen.

Su limitación está en la precisión: los anchos de línea y espacio habituales son superiores a 10 μm, con mayor resistencia y capacitancias parásitas que el silicio, lo que encorseta frecuencias objetivo generalmente por debajo de ~5 GHz. En térmica, hablamos de conductividades bajas (~0,2–0,4 W/mK), por lo que es fácil llegar a límites térmicos si se concentran potencias altas.

Como contrapeso, son menos frágiles y más flexibles mecánicamente. Si hay que cuadrar cuentas en móviles, IoT o electrónica de consumo con prestaciones medias, el interposer orgánico es un caballo de batalla.

Interposer cerámico

Menos común que los anteriores, la cerámica ofrece gran estabilidad mecánica y térmica, con capacidades elevadas de disipación y robustez en entornos hostiles. Por eso se reserva para sectores como aeroespacial o defensa, donde priman fiabilidad y resistencia por encima del coste.

Silicio vs cristal: comparativa directa

Cuando el foco está en “silicio vs vidrio”, hay varios ejes para decidir: densidad y paso, desempeño eléctrico a alta frecuencia, gestión térmica, costes y escalabilidad.

- Densidad y paso: el silicio gana por margen con 1–5 μm y TSV; el vidrio alcanza ~2–10 μm, suficiente para muchos 2.5D, con microvías láser de alta densidad pero sin la madurez TSV del silicio. En aplicaciones con E/S extremas y chiplets muy compactos, el silicio mantiene ventaja.

- Integridad de señal: ambos rinden muy bien en alta frecuencia, con el vidrio luciéndose por su bajo loss tangent y excelente aislamiento. El silicio, con ruteos ultracortos y parasitismos mínimos, brilla por encima de 10 GHz; elegir depende del balance entre paso requerido y pérdida permitida.

- Térmica: si hay calor a raudales, el silicio (≈ 150 W/mK) no tiene rival. El vidrio (1–2 W/mK) es mejor que un laminado orgánico típico, pero con potencias altas habrá que apoyarse en vías térmicas, difusores o disipadores adicionales.

- Coste y fabricación: el vidrio promete ahorros en materiales y procesos frente al silicio, especialmente cuando no se necesitan TSV masivos. El silicio permanece como la opción premium, con costes acordes a su complejidad fab.

¿Dónde encajan los interposers orgánicos?

En sistemas donde el presupuesto manda y las exigencias de paso/latencia no son extremas, un interposer orgánico es una solución muy razonable. Su manufactura tipo “PCB de precisión” y su robustez mecánica simplifican cadena de suministro y test, a costa de limitar la frecuencia y la densidad.

Piensa en wearables, sensores IoT o smartphones de gama media. Si la arquitectura tolera ruteos de más de 10 μm y no operas por encima de ~5 GHz, el orgánico reduce TCO y acorta los plazos sin sacrificar objetivos de producto.

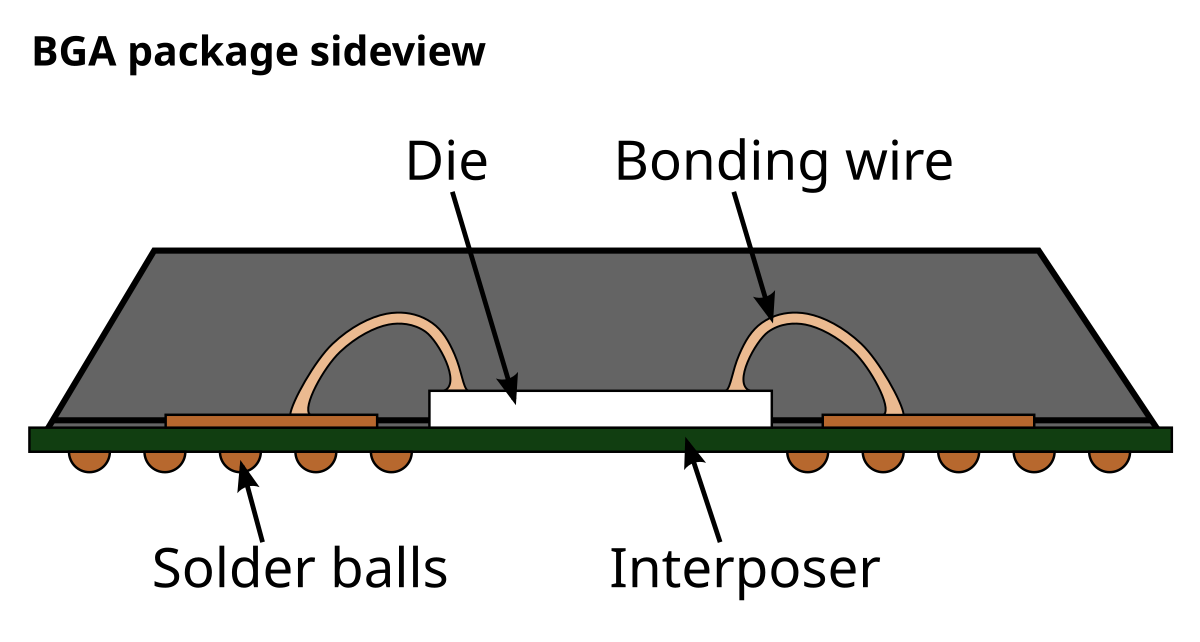

Interposer vs sustrato: roles complementarios

Conviene separar conceptos. El interposer es una capa intermedia que prioriza interconexiones de muy alta densidad y, llegado el caso, vías verticales. El sustrato del paquete, en cambio, es la base mecánica y eléctrica sobre la que se monta el conjunto, con cableado multicapa de cobre, planos de potencia y tierra, y capacidad de llevar las señales del chip al exterior.

Materiales de sustrato comunes: resina BT (bismaleimida-triazina) y otros orgánicos, por su relación coste/rendimiento y escalabilidad; también existen variantes cerámicas para alta temperatura y sustratos con núcleo metálico para mejorar la conductividad térmica cuando el calor aprieta.

Aplicaciones típicas del sustrato: BGA (Ball Grid Array), CSP (Chip-Scale Package) y flip-chip, con posibilidades de integrar pasivos embebidos en diseños avanzados. En definitiva, el sustrato es el puente entre el paquete y la PCB del sistema, con enrutado más grueso que el interposer pero vital para la fiabilidad global.

Leadframe y PCB: en qué se diferencian

El leadframe es un marco metálico (cobre o Fe-Ni) clásico en paquetes tipo DIP o QFP. No compite con el interposer: cumple funciones distintas y su “cableado” es mucho más simple. La PCB del sistema, por su parte, conecta todos los componentes en el producto final, usando procesos de laminación y vías pasantes estándar, lejos del paso ultrafino de un interposer.

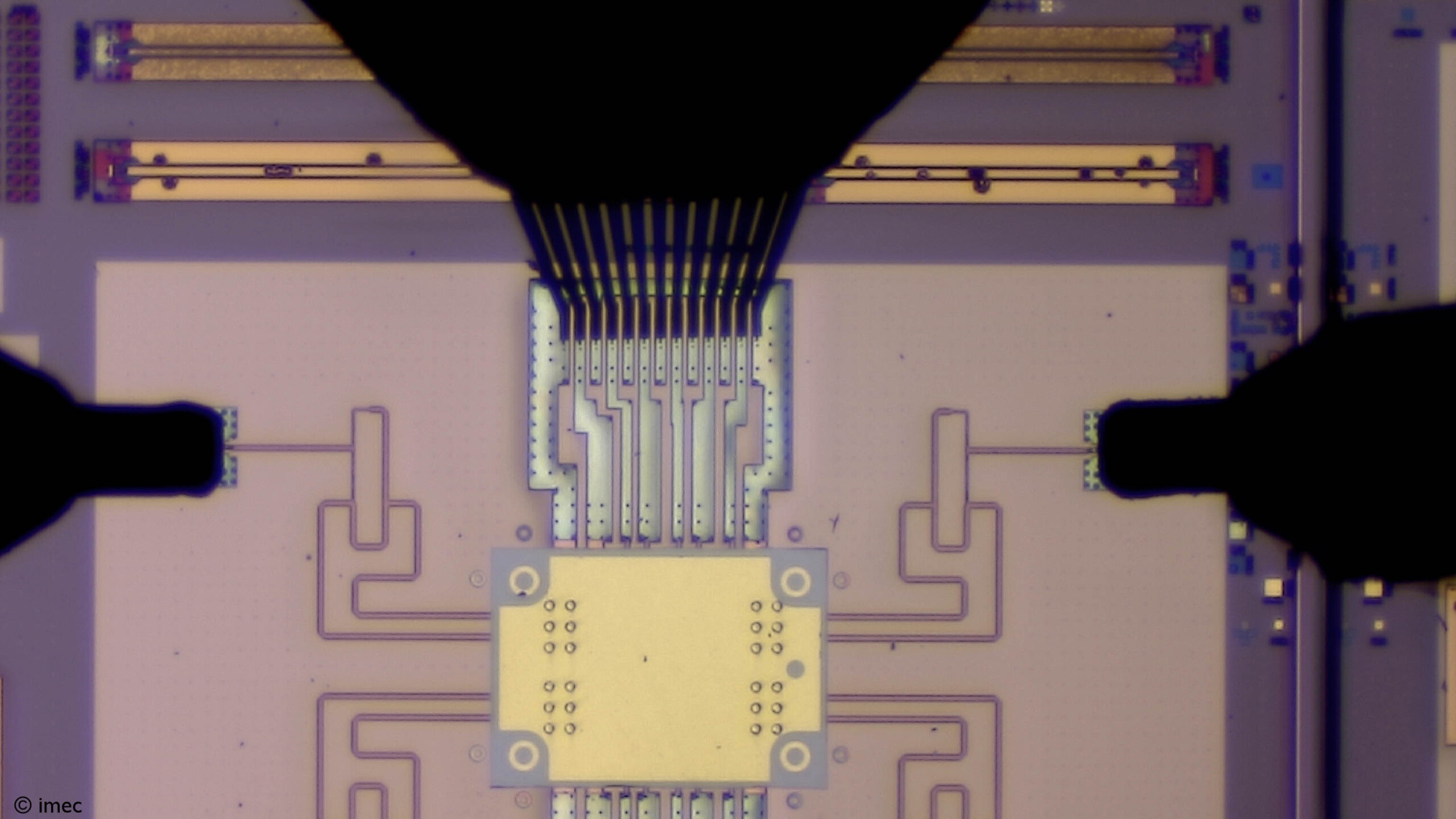

Tecnologías clave: TSV y RDL

El gran avance que elevó al interposer de silicio fue la adopción de TSV (Through-Silicon Via): orificios a través del silicio, metalizados (normalmente con cobre) para crear interconexiones verticales de muy baja inductancia. Su combinación con capas RDL (Redistribution Layer) permite ruteos finísimos y reorganizar E/S con gran precisión.

Como alternativa, han ganado tracción los llamados interposers RDL, que explotan capas de redistribución sin recurrir a TSV. Son más económicos y sencillos de fabricar, con prestaciones suficientes para móviles o IoT, cuando no hace falta la densidad extrema de un 2.5D con HBM.

Aplicaciones estrella: 2.5D, HBM y sistemas multichip

El caso de uso por excelencia es la integración de pilas de memoria HBM con GPU/ASIC de IA en un único módulo. Las distancias cortísimas y el elevado número de E/S que habilita el interposer se traducen en ancho de banda brutal con latencias mínimas, clave en entrenamiento de IA, gráficos y simulaciones científicas.

Fabricantes de primer nivel han explotado la fórmula: GPU de alto rendimiento con HBM montada sobre interposer de silicio, apoyada en un sustrato orgánico para “bajar” la conectividad a la PCB del sistema. Es el patrón típico de un empaquetado 2.5D bien resuelto.

En plataformas de computación heterogénea, el interposer también facilita mezclar chiplets (CPU/GPU/accelerators, I/O, RF) con tecnologías de proceso distintas, manteniendo la integridad de señal y la distribución de potencia en forma limpia.

Ecosistema industrial y tendencias

El vidrio no es sólo un experimento: hay hojas de ruta públicas para llevarlo a producción. Un gigante del sector ha anunciado que a partir de 2028 empezará a usar interposers de vidrio en chips avanzados enfocados en IA, con una estrategia industrial que incluye paneles menores de 100×100 mm para acelerar prototipado y líneas PLP en su complejo de Cheonan.

La apuesta va más allá del material: se busca integrar foundry, HBM y empaquetado en una oferta unificada para IA, optimizando costes y tiempos de salida al mercado. Analistas apuntan a que el vidrio podría convertirse en estándar en la segunda mitad de la década, por su equilibrio entre coste, estabilidad dimensional y calidad eléctrica.

Otros actores no se quedan atrás. Hay patentes en torno a vidrios optimizados, avances en microperforación láser y procesos híbridos para aumentar el rendimiento de fabricación. En paralelo, el enfoque chiplet acelera la demanda de interposers con mejor escalabilidad y compatibilidad con sustratos mejorados de gama media.

Pros y contras por familia de materiales

- Silicio: pros — paso ultrafino (1–5 μm), TSV de alta densidad, integridad de señal top y térmica excelente (~150 W/mK). Contras — coste elevado, fragilidad mecánica y procesos complejos.

- Vidrio: pros — pérdidas bajas, aislamiento sobresaliente, coste potencialmente inferior, líneas finas (~2–10 μm), gran estabilidad dimensional. Contras — conductividad térmica moderada (1–2 W/mK) y desafíos de escalado industrial todavía en curso.

- Orgánico: pros — precio, procesos conocidos tipo PCB, buena robustez mecánica. Contras — paso >10 μm, parasitismos más altos, límites típicos por debajo de 5 GHz y térmica baja (~0,2–0,4 W/mK).

- Cerámica: pros — fiabilidad y estabilidad térmico-mecánica. Contras — coste y menor adopción para consumo generalista.

El papel del sustrato en el paquete

Más allá del interposer, el sustrato garantiza el soporte físico, el enrutado a nivel de paquete y la interfaz con la PCB. Puede incluir planos de potencia/tierra, vías térmicas, difusores e incluso pasivos integrados. Con resina BT y orgánicos se cubren la mayoría de necesidades, mientras que cerámica o núcleo metálico aparecen en nichos de alta temperatura o disipación.

En flip-chip y BGA, el sustrato permite densidades de interconexión superiores a las de leadframe y ofrece una plataforma sólida para asegurar fiabilidad en ciclos térmicos y choques mecánicos. Es el pilar que completa el tándem interposer + sustrato en diseños híbridos.

Diseños híbridos: cómo se combinan interposer y sustrato

Lo más habitual hoy es un interposer de alta densidad sobre un sustrato orgánico. El primero hace el trabajo fino entre matrices (lógica y HBM), mientras el segundo aporta mecánica, distribución y conexión al PCB del sistema. Esta colaboración resuelve dos cuellos de botella: ruteo fino y gestión térmica (sobre todo si el interposer es de silicio).

En aceleradores de IA y GPU modernas, el esquema funciona como un guante: comunicación de gran ancho de banda entre matrices, latencia mínima y un coste total del módulo razonable al apoyarse en sustratos orgánicos maduros para el resto.

Casos prácticos y opciones de diseño

- 2.5D con HBM: interposer de silicio con TSV + RDL de paso fino, ideal cuando el ancho de banda manda. Sustrato orgánico debajo para cerrar el paquete.

- RF/alta frecuencia: el vidrio brilla por su baja pérdida dieléctrica y estabilidad, con ruteos finos y microvías láser de alta calidad.

- Móviles/IoT: interposers orgánicos o RDL-interposer sin TSV reducen coste y complejidad, con prestaciones suficientes para la mayoría de dispositivos compactos.

- Entornos severos: interposers cerámicos y sustratos cerámicos/núcleo metálico, priorizando robustez frente a presupuesto.

Si miras el mapa completo, el material del interposer define hasta dónde puedes apretar el paso, la frecuencia y el calor, mientras que el sustrato determina cómo aterrizas todo eso en un paquete fabricable y fiable. Con el silicio liderando la gama alta, el vidrio empujando fuerte con una propuesta de coste/rendimiento atractiva, y los orgánicos manteniendo la escalabilidad en consumo, el encaje depende de objetivos técnicos y económicos de cada proyecto. Y sí, el auge de chiplets y HBM seguirá inclinando la balanza hacia interposers capaces de combinar densidad, baja pérdida y procesos escalables.