- Qué es un disipador, cómo transfiere calor y dónde se usa.

- Parámetros térmicos y materiales: aluminio, cobre y alternativas.

- Tipos de diseño y factores que influyen en el rendimiento real.

- Procesos de fabricación industrial y guía para crear uno a medida.

Si te intriga de verdad cómo se fabrica un disipador para CPU paso a paso, aquí vas a encontrar una explicación completa y con buen ritmo, pensada para que lo entiendas sin necesidad de ser ingeniero. Vamos a desmenuzar conceptos térmicos, materiales, diseños, procesos industriales y hasta una guía práctica para crear un disipador casero, con los matices que marcan la diferencia en el rendimiento real.

Los disipadores son una pieza clave para mantener a raya las temperaturas en componentes como la CPU, la GPU, chipsets, e incluso módulos de RAM o SSD. Su misión es trasladar al aire la energía térmica que generan estos dispositivos, preservando su estabilidad, rendimiento y vida útil. Verás que hay mucha ingeniería detrás, pero también decisiones prácticas sobre materiales, acabado, montaje y control de calidad que conviene conocer.

¿Qué es un disipador de CPU y cómo trabaja?

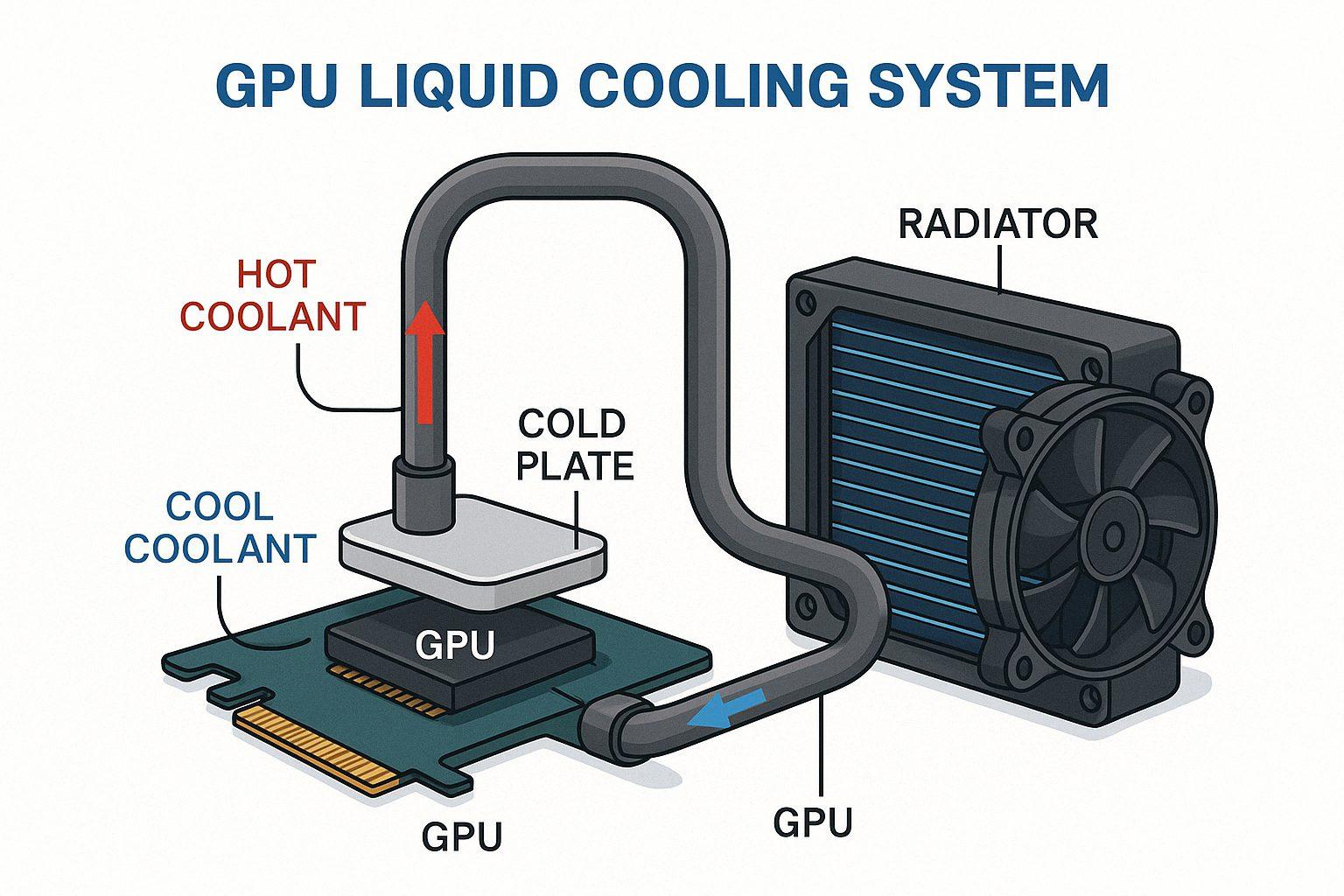

Un disipador de calor es un intercambiador pasivo diseñado para conducir el calor desde una fuente caliente (la tapa de la CPU, por ejemplo) hacia un medio fluido, normalmente el aire del entorno. Funciona maximizando el área de contacto con el aire mediante aletas o pines, acelerando la convección y alejando el calor del chip.

La base del disipador debe ofrecer una alta conductividad térmica para absorber y difundir la energía lo más rápido posible. A partir de ahí, las aletas distribuyen ese calor en una gran superficie, lo que permite que el flujo de aire —natural o forzado con ventilador— lo evacue con eficiencia. En muchos diseños se suman heatpipes (tubos de calor) que contienen un fluido que cambia de fase, mejorando notablemente el transporte térmico desde la base hacia las aletas.

Estos dispositivos se emplean mucho más allá de ordenadores domésticos: también en semiconductores de alta potencia (como transistores de potencia) y en optoelectrónica (láseres, LED), donde el componente por sí solo no puede disipar la energía sobrante con suficiente eficacia.

En esencia, un buen disipador multiplica el área efectiva de intercambio para que el calor se evacúe antes de acumularse. Cuanta más superficie útil y mejor contacto térmico, más capacidad de refrigeración.

Para cerrar el circuito térmico con garantías, entre la CPU y la base del disipador se coloca una interfaz (pasta térmica o pad) que rellena microimperfecciones. Esto mejora la conducción inicial y reduce significativamente la resistencia térmica de contacto.

Parámetros térmicos clave y materiales recomendados

Para entender por qué unos disipadores rinden más que otros conviene repasar conceptos que aparecen en hojas de especificaciones y que determinan el comportamiento térmico real.

Resistividad y resistencia térmica: la resistividad térmica de un material indica cuánto se opone al flujo de calor, mientras que la resistencia térmica integra el efecto de la geometría (espesor, área) y las interfaces. En materiales homogéneos, la resistividad se relaciona con la conductividad de forma inversa: a mayor conductividad, menor resistividad y, por tanto, mejor transferencia de calor.

Conductividad y conductancia térmica: la conductividad describe la capacidad intrínseca del material para transmitir calor. La conductancia (a veces representada como K en ciertos contextos) se refiere a cuánta cantidad de calor cruza un espesor determinado ante una diferencia de temperatura dada; es, simplificando, el inverso de la resistencia térmica total.

Selección de materiales: no todos los metales se comportan igual. Por su conductividad y coste, el aluminio y el cobre son los reyes en disipación para PC. No obstante, existen materiales con conductividad aún mayor —aunque caros o poco prácticos—, como el diamante, el oro o la plata. También aparecen compuestos y metales menos comunes según la aplicación.

- Diamante

- Oro

- Plata

- Cobre

- Aluminio

- Nitruro de aluminio

- Carburo de silicio

- Tungsteno

- Grafito

- Cinc

- Latón

- Acero

- Bronce

Aluminio vs. cobre: el aluminio es ligero, económico y fácil de trabajar; el cobre ofrece mejor conductividad, mayor masa térmica y buena resistencia a la corrosión, motivo por el que se reserva para bases o modelos premium. En aluminios se emplean aleaciones como 1050, 6060, 6061 o 6063: la 1050 destaca por su conductividad (pero es menos resistente mecánicamente), mientras que 6060/6061/6063 sacrifican algo de rendimiento térmico a cambio de más robustez estructural.

Compatibilidad con pastas térmicas: no todas las formulaciones se llevan bien con todos los metales. Algunas pastas pueden reaccionar con ciertos materiales. Comprueba la compatibilidad con el disipador (especialmente si es de cobre expuesto o aluminio) para evitar problemas a medio plazo.

Tipos de disipador y factores que marcan el rendimiento

El diseño geométrico condiciona el flujo de aire y la transferencia térmica. Entre los más habituales en PC y electrónica general, estos son los formatos destacados:

- Pin-fin: la base integra pines o clavijas que emergen y generan gran superficie. Funcionan genial en flujos bajos o multidireccionales, típicos de refrigeración pasiva (miniPCs fanless, chipsets o portátiles sin ventilador dedicado).

- Aleta de placa: el más común en CPU y GPU con ventilador. Emplea aletas planas y paralelas que optimizan la convección cuando el aire se mueve de forma unidireccional.

- Aletas acampanadas: variante que abre el canal de aire para reducir pérdidas de carga, menos extendida pero útil cuando interesa suavizar la resistencia al flujo.

- Con heatpipes: añaden tubos de calor con líquido de cambio de fase que redistribuyen la energía hacia zonas de aletas alejadas, combinando conducción sólida y transporte por evaporación/condensación.

Además de la topología, otros factores influyen de forma decisiva en la capacidad de un disipador para evacuar calor:

- Material de la base y aletas (conductividad térmica)

- Tamaño total (más masa y superficie implican mayor inercia y área de intercambio)

- Tipo y número de aletas/pines (geometría, grosor, altura)

- Separación entre aletas (compromiso entre superficie y facilidad de paso del aire)

- Coeficiente de transferencia térmica (depende del flujo y del régimen de convección)

- Flujo de aire y aerodinámica del ventilador (caudal, presión estática, forma de aspas, turbulencias)

El mantenimiento también cuenta: polvo acumulado y pasta térmica degradada arruinan cualquier diseño. Limpieza periódica y renovación de la pasta cada cierto tiempo son obligatorias.

Fabricación paso a paso: procesos industriales y guía DIY

De fábrica: del cobre y el aluminio al producto final

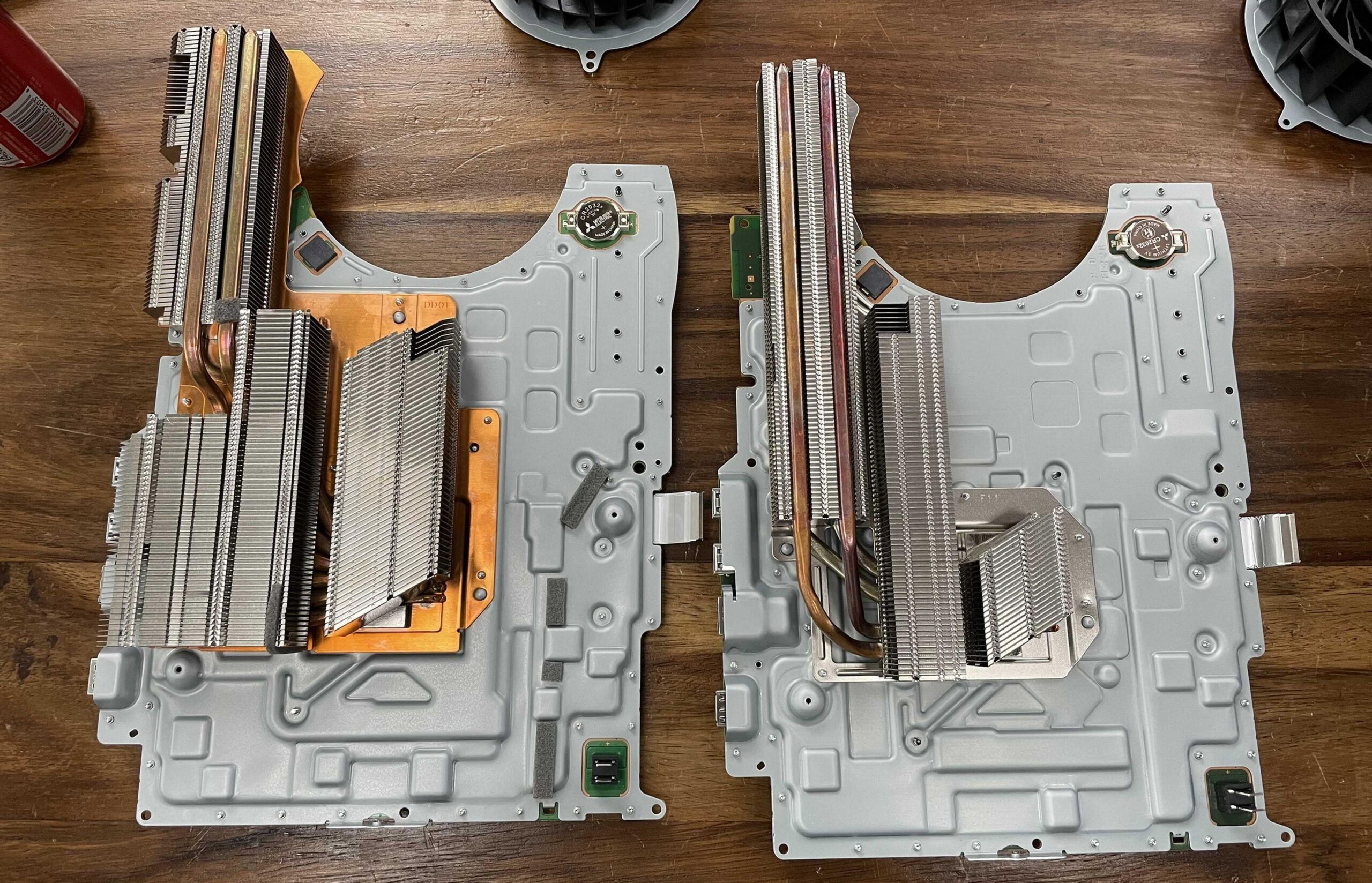

La producción moderna de disipadores combina automatización y trabajo manual. Un buen ejemplo lo encontramos en las cadenas donde se fabrican modelos con heatpipes y grandes torres de aletas de aluminio.

- El viaje comienza con tubos de cobre cortados con precisión y conformados para convertirse en heatpipes. Su interior se rellena con polvo sinterizado que forma una mecha capilar; ese “forro” interno permitirá que el fluido circule por acción capilar tras el cambio de fase. Después, los tubos se sellan al vacío y se someten a un horneado/sinterizado controlado para optimizar su rendimiento térmico.

- Una vez listos, los heatpipes se curvan en máquinas automáticas que respetan radios y tolerancias muy finas para no dañar la mecha interna. Paralelamente, las aletas de aluminio se estampan y apilan en grandes columnas, preparadas para unirse a los tubos.

- La unión entre aletas y heatpipes se realiza por ajuste a presión o mediante soldadura/brazing en hornos de refusión, técnicas que aseguran un contacto metal-metal de alta calidad para minimizar resistencias térmicas. La estructura resultante se monta sobre una base de cobre —a veces con placa de contacto de mayor espesor— también soldada en horno para garantizar continuidad térmica.

- El acabado superficial suele incluir galvanoplastia (por ejemplo, niquelado) para mejorar la protección frente a la corrosión y ofrecer un aspecto uniforme. Aunque la capa sea fina, ayuda a preservar el cobre y facilita el mantenimiento estético sin penalizar de forma apreciable la transferencia de calor.

- El ventilador no es un accesorio cualquiera: se fabrican sus motores mediante bobinado automatizado, las PCB se sueldan y luego se ensamblan las aspas, se lubrican los rodamientos y se prueban vibraciones, equilibrio y rendimiento. Al final se acopla al disipador junto con anclajes, carenados y soportes específicos.

- El control de calidad es exhaustivo: incluye inspecciones visuales, verificaciones dimensionales, pruebas funcionales de ventiladores y chequeos térmicos por muestreo. Pese a la mecanización, buena parte del montaje de subconjuntos y del empaquetado final lo realiza personal especializado.

Métodos de manufactura más extendidos

- Extrusión: el aluminio (especialmente aleación 1050 por su ductilidad) se calienta y se fuerza a pasar por una matriz de acero con el perfil deseado. Permite producir disipadores de forma eficiente y económica. Tras la extrusión, es habitual anodizar para proteger y, en ciertos casos, mejorar ligeramente la emisividad.

- Corte: se cortan láminas finas mediante mecanizado con una cuchilla para metal a partir de un bloque de aluminio, o el metal que sea. Este método logra aletas muy finas y compactas, aumentando superficie útil, aunque requiere procesos de unión posteriores y control meticuloso del espaciado.

- Fundición: se vierte metal fundido (aluminio, cobre, cinc) en un molde con la geometría del disipador. Admite formas complejas y ofrece buenas propiedades mecánicas, si bien puede necesitar mecanizados de ajuste en la base.

- Fresado CNC: a partir de un bloque macizo, máquinas CNC esculpen la base y las aletas. Es extremadamente flexible en geometrías, pero menos competitivo en costes para grandes volúmenes.

- Fabricación aditiva (impresión 3D metálica): mediante polvo metálico (aluminio, cobre, aleaciones) y fusión/horneado se construyen piezas con canales internos o formas imposibles por vías tradicionales. Aún es una opción más cara, pero abre la puerta a disipadores muy sofisticados.

Disipadores de aletas tipo cremallera (zipper-fin)

Este diseño emplea aletas interconectadas que recuerdan a los dientes de una cremallera, generando una estructura de alta densidad y excelente superficie. Se seleccionan materiales de gran conductividad (aluminio o cobre) y se recurre a CAD para ajustar tolerancias, densidad de aletas y dimensiones al espacio disponible y a la carga térmica.

Fabricación: puede lograrse por mecanizado de precisión CNC, que talla en bloque el patrón interconectado, o por extrusión, donde un tocho caliente se empuja a través de una matriz que define el perfil continuo con aletas engranadas. La extrusión favorece la producción en masa y mantiene la integridad de la forma.

Tratamientos y control: es habitual anodizar o aplicar recubrimientos para mejorar la resistencia a la corrosión y la durabilidad. El control de calidad incluye inspecciones dimensionales, pruebas térmicas y verificación de la integridad estructural. Además, es un formato muy personalizable: se ajustan la altura, densidad y tamaño global de las aletas según la aplicación (informática, telecomunicaciones, electrónica de potencia, automoción).

Cómo construir un disipador personalizado en casa

Si necesitas un disipador a medida para un proyecto (un LED potente, un microcontrolador exigente o un equipo compacto), puedes fabricarlo con herramientas básicas y criterio térmico.

- Diseño: mide la fuente de calor (CPU, LED, transistor), calcula cuánta superficie necesitas —más aletas suelen mejorar la disipación, pero añaden peso y volumen— y dibuja el conjunto con una base de contacto y aletas. Si quieres precisión, usa CAD gratuito (por ejemplo, Fusion 360) para definir la disposición.

- Placa base: corta una pieza de aluminio (más fácil de trabajar) o cobre (mejor conductividad). Desbarba con lima y lija (granulometría 120–400) y, si vas a atornillar, realiza los agujeros de montaje. Deja la superficie que contactará con el chip lo más plana posible.

- Aletas: corta tiras finas de 1 a 3 mm de grosor a la altura necesaria. El espaciado es crucial: más cerrado aumenta superficie, pero dificulta el paso del aire; más abierto mejora el flujo, pero reduce área. Busca el punto medio según si tendrás ventilación forzada o natural.

- Unión: puedes adherir las aletas a la base con adhesivo térmico (aplica poca cantidad para no crear barreras) o soldar/brazear si trabajas con cobre y tienes equipo adecuado (soplete y soldaduras compatibles con el material).

- Acabado: lija todo el conjunto para eliminar rebabas, limpia con alcohol isopropílico y monta con pasta térmica entre dispositivo y base. Verifica que el contacto es uniforme.

- Pruebas: estresa el sistema (juegos, render, benchmarks) y monitoriza temperaturas con software tipo HWMonitor o termómetro IR. Si son altas, añade aletas, aumenta su altura, mejora el flujo de aire o cambia a cobre. La iteración es parte del proceso.

- Extras que ayudan: anodizar aluminio mejora la resistencia a la corrosión y su emisividad; añadir un ventilador dispara la convección; integrar heatpipes eleva el rendimiento cuando la carga térmica es muy alta o el espacio está limitado.

Consejos finales y mantenimiento

- No olvides el mantenimiento periódico: el polvo bloquea canales y baja el caudal efectivo, y la pasta térmica envejece. Limpia con regularidad y renueva la interfaz cuando notes subidas de temperatura anómalas.

- Ojo con la pasta térmica y el material: comprueba la compatibilidad con aluminio o cobre para evitar reacciones indeseadas en el tiempo, sobre todo si la base no está niquelada.

- Elección del material y la aleación: si vas a fabricar o elegir un disipador de aluminio, recuerda las aleaciones: 1050 aporta mejor conductividad, mientras que 6060/6061/6063 priorizan la resistencia mecánica; para bases críticas, el cobre suele ser apuesta segura por su conductividad y buen comportamiento frente a la corrosión.

Queda claro que fabricar un disipador efectivo combina ciencia de materiales, diseño inteligente de aletas, procesos de unión de alta calidad y un control de calidad meticuloso; tanto si hablamos de grandes torres con heatpipes y acabado niquelado como de soluciones tipo zipper-fin o de un proyecto casero bien resuelto, lo importante es maximizar el área útil, asegurar buen contacto térmico y mantener limpio el sistema para que rinda como es debido.