- Escáner i-line diseñado para empaquetado 3D con campo 52×66 mm y 270 WPH

- Alineamiento a través de silicio, DoF de 11 µm y overlay de 35 nm

- Productividad superior a steppers i-line y sin stitching en grandes interposers

- Arquitectura Twinscan de doble etapa para más capacidad con menor coste

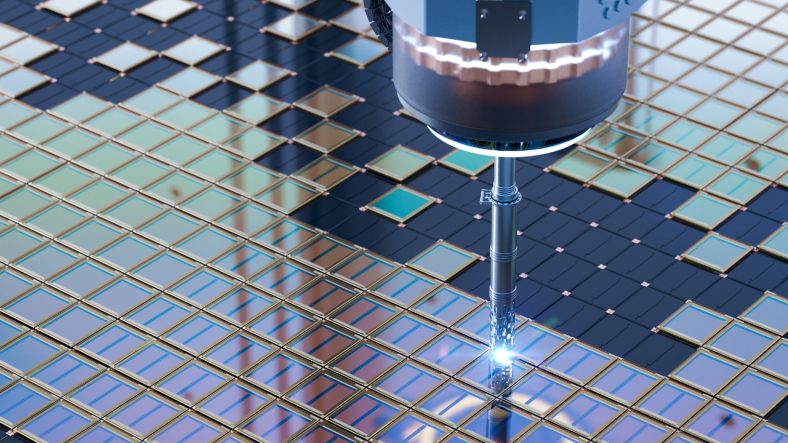

La carrera por escalar el rendimiento en semiconductores ha encontrado un nuevo motor en el empaquetado 3D, y ahí es donde ASML irrumpe con su Twinscan XT:260, un escáner i-line concebido desde cero para las exigencias del back-end. Esta máquina no es un simple refrito de tecnología de sala limpia: combina la precisión del front-end con la flexibilidad del back-end para atacar los cuellos de botella de integración 2.5D y 3D sin pagar el peaje de equipo sobredimensionado.

Lo relevante no es solo el salto técnico, sino el enfoque: el XT:260 adopta una arquitectura de escáner paso-y-barrido que, frente a los steppers tradicionales, abre la ventana de proceso, mejora la corrección de overlay y aumenta la productividad. En paralelo, algunas fuentes mencionan un Twinscan XT:360 optimizado específicamente para empaquetado 3D y con rendimiento cuadruplicado frente a generaciones previas, una señal clara de que ASML empuja con fuerza este segmento de alta demanda por IA, HPC y centros de datos.

Arquitectura y óptica del XT:260: precisión de front-end con alma de back-end

El XT:260 es un sistema i-line (365 nm) de tipo step-and-scan para obleas de 300 mm que prioriza la productividad sin sacrificar precisión. A diferencia de los steppers que exponen de forma estática, un escáner mueve la oblea de forma continua durante la exposición, lo que permite un control superior de la ventana de proceso y una gestión de overlay más robusta frente a variaciones del sustrato y del apilado.

En el corazón del sistema hay una óptica de proyección de nueva generación con transmisión elevada y magnificación 2x (en lugar del típico 4x). Este cambio, combinado con una lente de apertura numérica variable entre 0,25 y 0,35, habilita dosis altas y un rango de ajustes que ayudan a estabilizar la imagen en materiales y topografías característicos del empaquetado avanzado, donde se mezclan capas, metales y dieléctricos con requisitos muy distintos.

La resolución nativa alcanza los 400 nm (con opciones), suficiente para redistribuciones de interconexión, vías a través de silicio y patrones de bonding híbrido. En paralelo, se especifica un overlay de 35 nm, cifra clave cuando hay que casar miles de microconexiones entre chiplets o entre pilas de HBM y lógicas de alto rendimiento, donde el margen de error es estrecho.

Otra pieza crítica es la profundidad de foco: el XT:260 ofrece 11 µm a 1 µm de CD, lo que suaviza el impacto de superficies no perfectamente planas o apilados con relieve. Este comportamiento fotográfico más tolerante reduce reprocesos y ayuda a mantener el rendimiento, un factor decisivo cuando el objetivo es subir el throughput sin comprometer yield y uniformidad.

Campo de imagen, dosis y productividad: hechos que mueven la aguja

La máquina admite exposiciones de dosis alta; se cita 340 mJ (ajustable), un valor que se beneficia de la óptica de transmisión mejorada y que contribuye a definir perfiles más limpios en resinas i-line con capas más gruesas o menos homogéneas. Este ajuste es especialmente útil en back-end, donde los materiales y su respuesta óptica son más variados que en front-end.

El campo de imagen de 52 mm × 66 mm elimina la necesidad de stitching para interposers de hasta 3.432 mm^2 (equivalente a cuatro retículas EUV), recortando complejidad y tiempo de proceso. Al evitar mosaicos de campos, descienden los errores de empalme y se acorta el ciclo, lo que incide directamente en los costes por pieza y en la cadencia de entregas a volumen.

La plataforma de doble etapa de ASML permite exponer una oblea mientras se alinea la siguiente, una técnica probada en front-end que aquí se traduce en más obleas por hora sin merma de estabilidad. En este contexto, el XT:260 puede procesar hasta 270 WPH (a 340 mJ), una cifra que lo posiciona como referencia frente a los steppers i-line que dominaban el empaquetado avanzado en la última década.

Además, el diseño maximiza la flexibilidad de proceso con control fino de la apertura numérica y de la dosis, lo que ayuda a adaptar la imagen a diferentes resinas, espesores y reflectividades del stack. Esta elasticidad reduce la dependencia de recetas hiperajustadas, aportando robustez de fábrica a medida que crecen los volúmenes.

Alineamiento a través de silicio y manejo de obleas difíciles

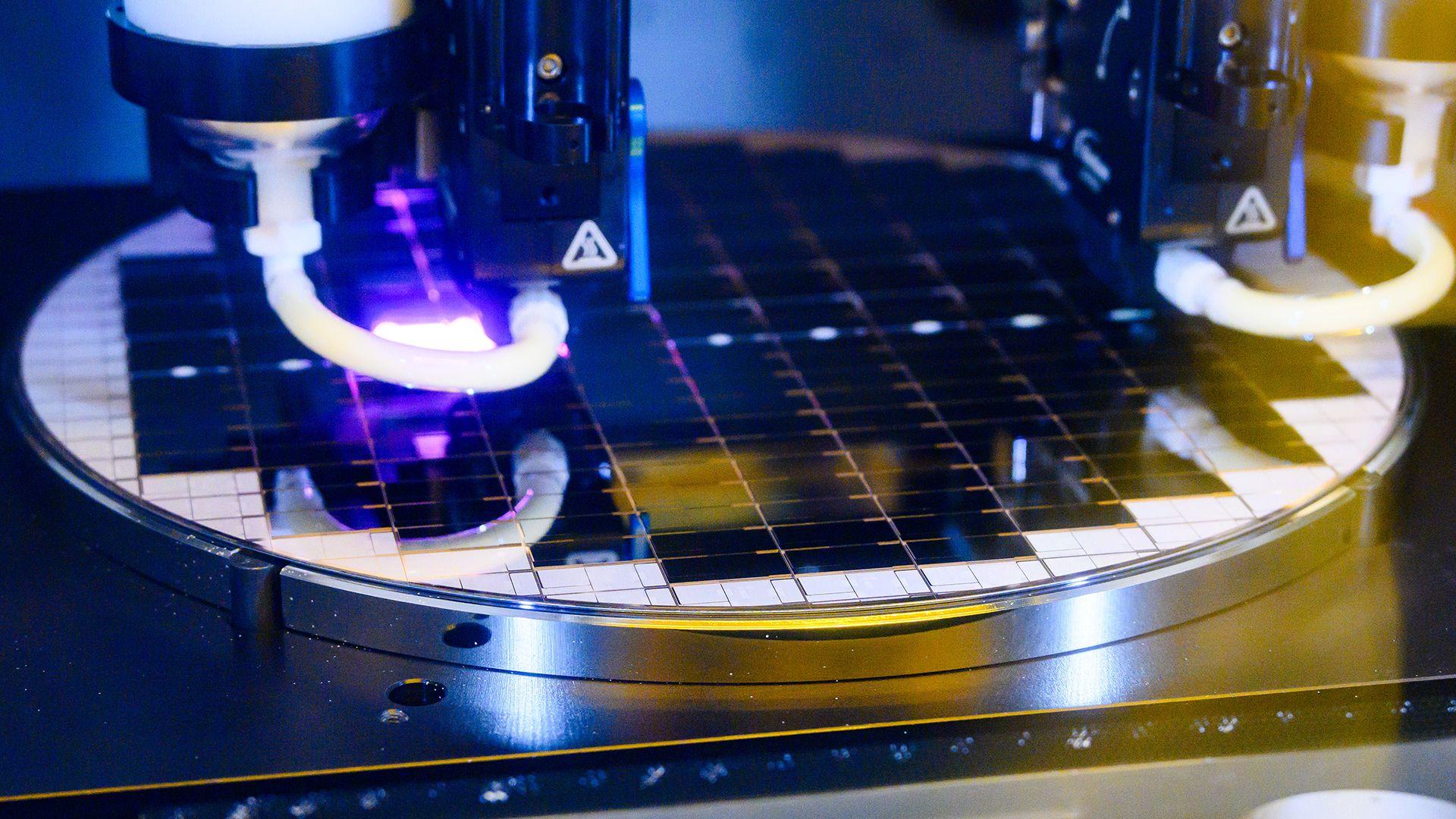

El empaquetado 3D trae consigo sustratos más espesos, apilados complejos y superficies menos planas. El XT:260 responde con una capacidad de alineamiento a través de silicio (through-silicon alignment) que facilita casar patrones en TSVs y cavidades profundas. Se incorpora un nuevo sensor de alineación para identificar marcas a través de sustratos gruesos o no totalmente opacos.

En cuanto a mecánica, el sistema gestiona obleas más gruesas: hasta 1,7 mm frente a las 775 µm habituales, y también obleas combadas (warp) de alrededor de 1 mm. Esto es crucial en stacking y bonding, donde el apilado puede introducir tensiones y deformaciones. La combinación de gran profundidad de foco y alineación a través de silicio contiene el impacto de estas variaciones geométricas.

Para tareas típicas de back-end como RDLs, TSVs y estructuras de bonding híbrido, la máquina aporta un overlay de 35 nm y una resolución de 400 nm, con ventana de proceso mejorada por su arquitectura de escáner. Este enfoque, frente al step-and-repeat, permite ajustes más finos del modelo óptico y del tracking mecánico, favoreciendo la estabilidad lot a lot.

El soporte de obleas de 300 mm asegura compatibilidad con líneas modernas de empaquetado y con flujos que reutilizan herramientas de metrología, deposición y grabado de front-end cuando conviene. La idea es simple: usar precisión de sala limpia allí donde aporta y simplificar donde no, sin renunciar a la productividad global.

Comparativa con alternativas: steppers i-line y otras opciones

Durante años, el espacio de empaquetado avanzado ha recurrido a steppers i-line como los Canon FPA-5520iV o la familia PAS 5500 de ASML. El Canon FPA-5520iV (con opción LF2) ofrece un campo de 52 mm × 68 mm, pero mantiene la filosofía step-and-repeat. El XT:260, en cambio, lleva la arquitectura de escáner al back-end, combinación que —según clientes como TSMC— multiplica por cuatro la productividad frente a steppers competidores usados en CoWoS y tecnologías afines.

ASML sitúa el XT:260 por debajo del Twinscan XT:400M, su escáner i-line más básico para fabricación de nodos maduros en front-end. El 400M puede resultar excesivo para varias fases de empaquetado 3D, de ahí que un escáner i-line optimizado para back-end tenga más sentido en coste total y en ajuste de prestaciones a la tarea específica.

La clave diferencial no es solo el campo, sino la suma de escaneado continuo, óptica de alta transmisión, alineamiento avanzado y automatización de doble etapa. Juntas, estas piezas sostienen el salto en throughput y en ventana de proceso que reclaman las líneas de empaquetado cuando pasan de prototipos a producción de alto volumen.

Frente a ello, los steppers siguen siendo una opción solvente cuando el volumen es menor, el presupuesto es más ajustado o el layout del interposer cabe cómodamente en campos más pequeños sin penalizaciones severas por stitching. Elegir bien depende del mix de productos, de la curva de aprendizaje y del coste objetivo por unidad.

Dónde encaja en la fábrica: equilibrio entre precisión y coste

Muchas fases de empaquetado 3D se han apoyado en herramientas de front-end por su precisión submicrón, pero esto arrastra salas ultralimpias y un coste por hora de herramienta que a menudo no compensa. Son equipos que ofrecen más de lo necesario en algunos pasos y menos en otros, alargando ciclos y elevando el coste total cuando se les fuerza a cubrir todo el flujo de back-end.

Con un escáner específico para back-end como el XT:260, etapas críticas a nivel de oblea —formación de TSV, patrón de RDL y bonding híbrido— ganan velocidad y bajan coste. A la vez, otras operaciones clásicas de back-end (underfill, molding, ball attach, etc.) siguen usando equipos especializados más económicos, componiendo un flujo híbrido que equilibra precisión y TCO.

Esta convergencia también difumina fronteras: las fábricas de CoWoS y SoIC combinan equipos de ASML, Applied Materials, Canon, KLA, Lam Research y Tokyo Electron. No es raro que una instalación de empaquetado avanzado supere los 3.000 millones de dólares, un nivel de inversión que rivaliza con fabs de principios de la década pasada pero con una combinación distinta de herramientas.

La adopción llevará tiempo: integrar una nueva plataforma en los flujos de Intel, Samsung, TSMC o de OSATs como ASE, Amkor o JCET exige calificaciones de proceso, estabilización de yields y logística de recetas. Aun así, mover a producción pasos de alto impacto con un escáner pensado para back-end es un vector claro para ampliar capacidad sin comprometer calidad metrológica.

Mercado y estrategia: por qué ASML entra ahora

El mercado de empaquetado avanzado está viviendo un repunte y ya hay cerca de una decena de proveedores posicionándose con sistemas de litografía específicos. Hasta hace poco, ASML miraba este espacio con distancia por su sensibilidad al coste, territorio donde Canon, Onto Innovation o Veeco han sabido moverse con oficio. El lanzamiento de un escáner i-line dedicado marca un giro estratégico.

Según se ha explicado en foros del sector, ASML presentó el XT:260 como un movimiento inicial para exponer interposers al final del front-end, con la puerta abierta a más usos en ensamblado. Que la compañía apueste recursos de ingeniería en i-line habla menos de nostalgia tecnológica y más de product-market fit: justo el nivel de precisión que hace falta, con productividad diferencial y en una arquitectura de escáner familiar para sus clientes.

En paralelo, algunas coberturas mencionan un Twinscan XT:360 centrado en empaquetado 3D y con rendimiento multiplicado por cuatro. Sea cual sea la denominación comercial o la variante, el patrón es idéntico: llevar la mecánica de doble etapa, el escaneado continuo y la óptica de alta transmisión al terreno del back-end para desbloquear volumen y coste.

¿XT:260 o XT:360? Lo que convergen las fuentes

Hay referencias que hablan explícitamente del Twinscan XT:260 como el primer escáner diseñado desde cero para empaquetado 3D, con números detallados de campo (52 × 66 mm), dosis alta y 270 WPH. Otras piezas citan un Twinscan XT:360 pensado para las mismas aplicaciones, con mejoras de alineamiento multicapa y un throughput cuatro veces superior respecto a generaciones anteriores. Más allá del nombre, todas coinciden en el foco: un escáner i-line para empaquetado 3D a gran escala que sube productividad y mantiene precisión.

Este consenso técnico —i-line, escáner, gran campo sin stitching, alineamiento a través de silicio, manejo de obleas gruesas o alabeadas— es lo que interesa al ingeniero de proceso. El matiz comercial del modelo no cambia el fondo: llevar a packaging la metodología Twinscan que tanto rendimiento dio en front-end.

Aplicaciones objetivo y tecnologías compatibles

El XT:260 está alineado con tecnologías de integración como CoWoS y SoIC de TSMC, o Foveros en Intel, además de flujos de apilado denso con interposers de gran tamaño. La resolución, el overlay y el dof encajan con RDLs finas, TSVs y estructuras de bonding híbrido, piezas esenciales para unir chiplets lógicos con pilas de memoria HBM de alto ancho de banda.

Además del 3D stacking, ASML señala su idoneidad para aplicaciones emergentes de tipo image sensors, pantallas y fotónica, donde el gran campo y la óptica de transmisión facilitan experiencias con sustratos y capas más gruesas. La versatilidad i-line sigue siendo un arma valiosa cuando la prioridad es produtividade con control de coste.

En el frente de demanda, inteligencia artificial, HPC y edge están empujando con fuerza. Consolidar varios dies en un único paquete reduce latencias, mejora la eficiencia energética y acelera el desarrollo de sistemas complejos, de ahí que el empaquetado 3D sea palanca crítica para sostener la escala de rendimiento.

Fabricantes de memoria de alto rendimiento, como los que lideran el mercado de HBM para aceleradores y GPUs, también se benefician de mayores rendimientos y menores tiempos de ciclo en las etapas de oblea del back-end. Un escáner i-line con gran campo y alineamiento profundo ayuda a estabilizar ramp-ups sin penalizar costes.

Especificaciones técnicas destacadas

Más allá del discurso, conviene fijar en una lista los datos que definen el comportamiento del sistema. Son las cifras que marcan la diferencia en fábrica y que permiten dimensionar el retorno frente a steppers i-line u opciones de front-end:

- Tipo y fuente: escáner i-line (365 nm) con óptica de alta transmisión y magnificación 2x.

- Apertura numérica: variable 0,25–0,35 para ajustar ventana de proceso.

- Resolución: 400 nm (con opciones), ajustada a RDL, TSV y bonding híbrido.

- Overlay: 35 nm, pensado para apilados densos y multicapas.

- Profundidad de foco (DoF): 11 µm a 1 µm de CD.

- Campo de imagen: 52 mm × 66 mm; interposers de hasta 3.432 mm^2 sin stitching.

- Dosis: alta, referenciada en 340 mJ (ajustable según receta).

- Productividad: hasta 270 obleas/hora con plataforma de doble etapa.

- Formato: obleas de 300 mm, compatibles con líneas modernas.

- Espesor de oblea: de 775 µm hasta 1,7 mm; tolera warp en torno a 1 mm.

- Alineamiento: through-silicon para TSVs y patrones en cavidades profundas.

Críticas habituales y alternativas viables (con solución)

Crítica: el coste de un escáner dedicado puede ser elevado frente a un stepper i-line existente. Alternativa: mantener steppers como Canon FPA-5520iV o PAS 5500 en productos de menor volumen o layouts modestos, reservando el XT:260 para familias con interposers grandes y requisitos de overlay estrictos, donde el campo amplio sin stitching y la doble etapa amortizan rápido.

Crítica: integrar un nuevo escáner en el flujo de back-end alarga la calificación. Alternativa: un despliegue por fases, empezando por pasos de mayor impacto (RDL críticas, TSV o bonding híbrido), usando herramientas de metrología ya conocidas y recetas de resina i-line consolidadas para acelerar la estabilización del yield.

Crítica: reutilizar herramientas de front-end garantiza ramp-ups rápidos. Alternativa: una estrategia híbrida que mantenga front-end donde aporte (metrología de overlay y limpieza en pasos sensibles) y migre a XT:260 los pasos de exposición con cuello de botella, reduciendo TAT y coste por unidad sin sacrificar precisión.

Crítica: la variabilidad de sustratos en back-end complica la litografía. Alternativa: explotar la NA variable, la dosis alta y la gran DoF del XT:260, junto con control estadístico de proceso, para absorber topografías y reflectividades diversas, minimizando retrabajos y estabilizando la capacidad semanal.

El gran panorama: productividad hoy, escalabilidad mañana

Los flujos de empaquetado avanzado seguirán combinando herramientas de back-end clásico con equipo de front-end donde la precisión submicrón y la inspección avanzada determinan el rendimiento. La aportación del XT:260 es situar la litografía de oblea del back-end en un punto de equilibrio entre coste, throughput y capacidad de alineamiento, optimizado para el contexto actual de chiplets y HBM.

A medida que más fabricantes adopten arquitecturas de múltiples dies —desde aceleradores de IA hasta SoCs móviles— la demanda de interposers grandes y apilados densos crecerá. Ahí, un escáner i-line con campo amplio, dosis alta y mecánica de doble etapa deja de ser un capricho para convertirse en una herramienta de volumen que libera capacidad y reduce tiempos de ciclo.

En última instancia, el empuje de proveedores de WFE para diseñar equipos específicos de empaquetado irá completando el puzle: litografía, deposición, grabado, metrología e inspección orientadas a back-end, con costes ajustados al valor que generan en cada paso. El XT:260 encaja como pieza central de esa transición, acercando al empaquetado 3D prácticas de automatización y control que ya triunfaron en el front-end.

El movimiento de ASML también envía una señal estratégica: el empaquetado deja de ser un apéndice barato y pasa a ser un motor de escalado de prestaciones, con inversión y tecnología propias. Que haya referencias simultáneas a XT:260 y a XT:360 no resta, sino que refuerza la lectura de fondo: hay una familia de escáneres i-line enfocada a llevar el 3D packaging a ritmos de producción que el mercado de IA y HPC exige ahora mismo.

Quien planifique capacidad para los próximos años encontrará en esta plataforma una forma de ampliar ventana de proceso, cuadrar costes y ganar flexibilidad en layouts de gran formato. La conjunción de campo 52 × 66 mm sin stitching, 270 WPH, overlay de 35 nm, DoF de dos dígitos y alineamiento a través de silicio entrega justo lo que las líneas de empaquetado 3D llevan tiempo pidiendo: más obleas buenas por hora con menos sorpresas en la rampa.

La propuesta es clara: un escáner i-line diseñado para el back-end que toma prestadas las mejores ideas del front-end (escaneado continuo, doble etapa, óptica eficiente) y las adapta a materiales, espesores y topografías del empaquetado. Para los programas de CoWoS, SoIC, Foveros, sensores de imagen, pantallas y fotónica, eso se traduce en una combinación convincente de precisión, productividad y coste.