Actualizado a: 16 de abril de 2024

La fotolitografía o litografía es un proceso fundamental en la fabricación de chips semiconductores. Sin ella no se podrían fabricar estos dispositivos, y mucho menos se podrían mejorar y aumentar las capacidades de densidad de integración si no se evolucionase. Por eso, vamos a dedicar este artículo a comprendedla más a fondo.

Quizás también te interese conocer:

¿Qué es la litografía?

La litografía es una técnica artística de impresión en la que se utiliza una piedra caliza o una placa de metal como matriz para crear reproducciones de imágenes o dibujos. A pesar de que el término litografía se utiliza en la fabricación de semiconductores y la impresión en la industria moderna, también se refiere a esta técnica artística tradicional en la que se han inspirado estas otras técnicas modernas de las que comentaré más adelante.

En la litografía, la superficie de la piedra o la placa se trata químicamente para que las áreas dibujadas o pintadas repelan la tinta, mientras que las áreas no dibujadas retienen la tinta. Luego, se aplica tinta sobre la matriz y se limpia cuidadosamente, de manera que solo la tinta que se adhiere a las áreas dibujadas permanezca en la superficie. Finalmente, se coloca papel sobre la matriz y se aplica presión para transferir la tinta al papel y crear una impresión.

Ofrece a los artistas una manera de crear reproducciones de alta calidad de sus obras de arte originales. Debido a la naturaleza plana de la matriz y la facilidad de reproducción, la litografía se ha utilizado durante siglos como una técnica popular en el mundo del arte. Artistas famosos como Henri Toulouse-Lautrec, Edvard Munch y Salvador Dalí han utilizado la litografía para crear impresiones únicas y expresivas…

¿Qué es la litografía aplicada a los semiconductores?

En la fabricación de circuitos integrados, chips, o CI (en inglés IC o Integrated Circuit), la fotolitografía o litografía óptica es un término general utilizado para técnicas que utilizan luz (aunque también se pueden usar otras fuentes como rayos X, haz de electrones, etc., como veremos más adelante) para producir películas delgadas con patrones precisos en los substratos de la oblea donde se están implementando dichos circuitos.

De esta forma, se puede realizar un proceso de protección de zonas en las que no se quiere actuar y exposición de otras en las que sí se quiere actuar con métodos como el grabado, la deposición de materiales, la implantación iónica, etc., consiguiendo así generar los dispositivos semiconductores (generalmente transistores) y las interconexiones necesarias.

La fotolitografía es una subclase de la microlitografía, el término general para los procesos que generan películas delgadas con patrones. Otras tecnologías en esta clase más amplia incluyen el uso de haces de electrones direccionables, o más raramente, nanoimpresión, interferencia, campos magnéticos o sondas de exploración. A un nivel más amplio, puede competir con la auto-ensamblaje dirigido de micro y nanoestructuras.

La litografía comparte algunos principios fundamentales con la fotografía en el sentido de que el patrón en la fotoresina se crea al exponerla a la luz, ya sea directamente mediante proyección a través de una lente o iluminando una máscara colocada directamente sobre el sustrato, como en la impresión por contacto. La técnica también se puede ver como una versión de alta precisión del método utilizado para fabricar placas de circuitos impresos. El nombre se originó a partir de una analogía suelta con el método fotográfico tradicional de producir placas para impresión litográfica en papel; sin embargo, las etapas posteriores del proceso tienen más en común con el grabado que con la litografía tradicional.

La litografía es el método para producir chips, MEMS, y otros dispositivos semiconductores, pudiendo crear patrones extremadamente pequeños, de hasta unos pocos nanómetros de tamaño, e incluso inferiores al nanómetro en un futuro. Es decir, ofrece un control preciso de la forma y el tamaño de los objetos que crea y puede crear patrones en toda una oblea en un solo paso, de manera rápida y con un costo relativamente bajo.

En circuitos integrados complejos, una oblea puede pasar por el ciclo fotolitográfico hasta 50 veces.

¿Qué es un proceso o nodo?

Un proceso o nodo de fabricación de semiconductores se refiere a una generación específica de tecnología utilizada para fabricar chips. Representa la resolución o tamaño mínimo que se puede tratar con esa litografía en cuestión. Cada nuevo nodo de fabricación se caracteriza por avances significativos en términos de tamaño de transistor, densidad de componentes, consumo de energía y rendimiento general. A medida que la tecnología avanza, los fabricantes de semiconductores logran crear circuitos integrados más pequeños y eficientes, lo que conduce a mejoras en la potencia, velocidad y funcionalidad de los dispositivos.

10 ángstrom = 1 nm

Para identificar estos nodos, se usa su tamaño mínimo de característica, que suele medirse en nanómetros (nm) o en ángstrom (símbolo Å). Por ejemplo, un nodo de 7 nm significa que el tamaño mínimo de una característica (como puede ser la anchura del canal de un transistor), es de aproximadamente 7 nm. A medida que los nodos se vuelven más pequeños, los transistores también se reducen en tamaño, lo que permite más transistores en el mismo espacio y, por lo tanto, un mayor nivel de integración en un chip.

Un poco de historia

Las palabras raíz «foto», «lito» y «grafía» tienen orígenes griegos, con los significados de ‘luz’, ‘piedra’ y ‘escritura’, respectivamente. Se viene usando desde hace muchos siglos atrás, pero no tenía demasiado que ver con la litografía tal como la conocemos ahora en la industria de semiconductores.

En la década de 1820, Nicephore Niepce inventó un proceso fotográfico que utilizaba betún de Judea, un asfalto natural, como el primer material fotoresistente. Un revestimiento delgado de betún sobre una lámina de metal, vidrio o piedra se volvía menos soluble donde estaba expuesto a la luz, mientras que las partes no expuestas podían luego enjuagarse con un solvente adecuado, dejando al descubierto el material subyacente, que luego se grababa químicamente en un baño de ácido para producir una placa de impresión.

En 1940, Oskar Süß creó un material fotoresistente positivo utilizando diazonaptoquinona, que funcionaba de manera opuesta. Es decir, el revestimiento era inicialmente insoluble y se volvía soluble donde se exponía a la luz.

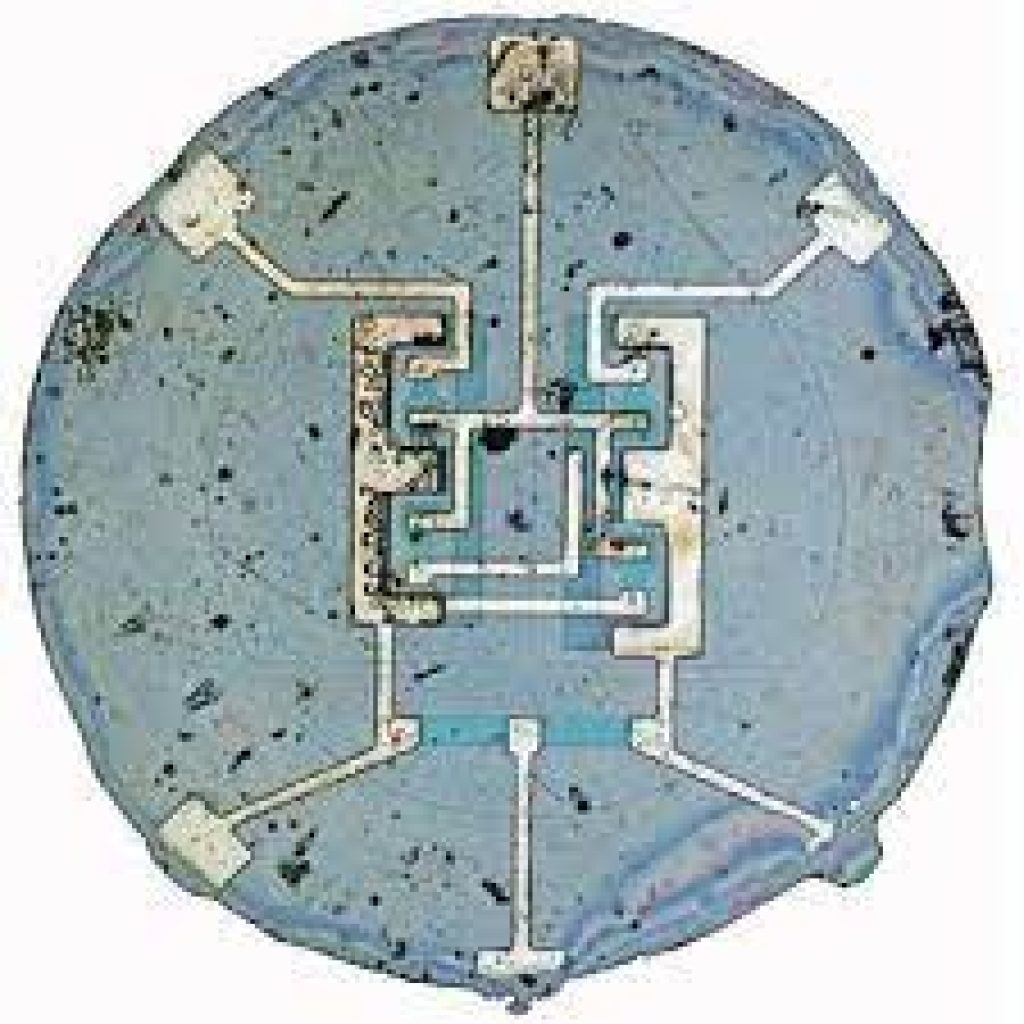

En 1952, el ejército de EE. UU. asignó a Jay W. Lathrop y James R. Nall la tarea de encontrar una forma de reducir el tamaño de los circuitos electrónicos para que cupiera mejor la circuitería necesaria en el espacio limitado disponible dentro de una espoleta de proximidad. Inspirado por la aplicación del fotoresistente, un líquido fotosensible utilizado para marcar los límites de los agujeros de remache en las alas de aviones de metal, Nall determinó que se podía usar un proceso similar para proteger el germanio en los transistores e incluso patrones de la superficie con luz. Durante el desarrollo, Lathrop y Nall lograron crear un circuito integrado híbrido miniaturizado en 2D con transistores utilizando esta técnica.

En 1958, durante la conferencia en Washington se presentaron el primer artículo que describía la fabricación de transistores utilizando técnicas fotográficas y adoptaron el término «fotolitografía» para describir el proceso, marcando el primer uso publicado del término para describir el patrón de dispositivos semiconductores.

Luego vendría su aplicación para fabricar el primer circuito integrado con tecnología planar, creado por Robert Noyce (uno de los fundadores de Intel). No obstante, antes hubo otros intentos de fabricar circuitos integrados, como el diseño de MESA de Jack Kilby de Texas Instruments, o la solicitud de patente temprana de Werner Jacobi (ingeniero alemán de Siemens) a finales de la década de 1940.

Después, la tecnología se iría perfeccionando, y desarrollando para crear circuitos cada vez más miniaturizados, complejos, con mayor rendimiento y eficiencia energética, hasta lo que conocemos hoy en día…

Tipos de exposición

Existen dos métodos de exposición elementales para la litografía actual:

- Litografía de contacto y de proximidad: sistema de exposición más sencillo, pone una fotomáscara en contacto directo con la oblea y la expone a una luz uniforme. En cuanto a la de proximidad, es similar, pero deja un pequeño espacio entre la fotomáscara y la oblea. En ambos casos, la máscara cubre toda la oblea y modela simultáneamente cada chip. La impresión por contacto puede dañar tanto la máscara como la oblea, y esta fue la razón principal por la que se abandonó para producir un gran volumen. Tanto la litografía de contacto como la de proximidad requieren que la intensidad de la luz sea uniforme en toda la oblea y que la máscara se alinee con precisión con las características que ya se encuentran en la oblea. A medida que los procesos modernos utilizan obleas cada vez más grandes, estas condiciones se volvieron inaceptables.

- Proyección: cuando se llegaron a los circuitos integrados de alta escala de integración, o VLSI, se necesitaron sistemas de exposición de proyección, ya sea en aire convencional, gases inertes e incluso en vacío. A diferencia de las máscaras de contacto o proximidad, que cubren toda una oblea, las máscaras solo abarcan un solo chip o troquel. Los sistemas de exposición por proyección (stepper o scanner) proyectan la máscara sobre la oblea muchas veces para crear el patrón completo. La diferencia entre el stepper y el scanner es que, durante la exposición, un escáner mueve la fotomáscara y la oblea simultáneamente, mientras que stepper solo mueve la oblea. En los actuales sistemas no se mueve la máscara alineada durante la exposición, para mejorar la calidad del patrón.

- Inmersión: actualmente se utiliza la litografía de inmersión utilizan una capa de agua ultrapura entre la lente y la oblea para aumentar la resolución.

¿Qué es la fotomáscara?

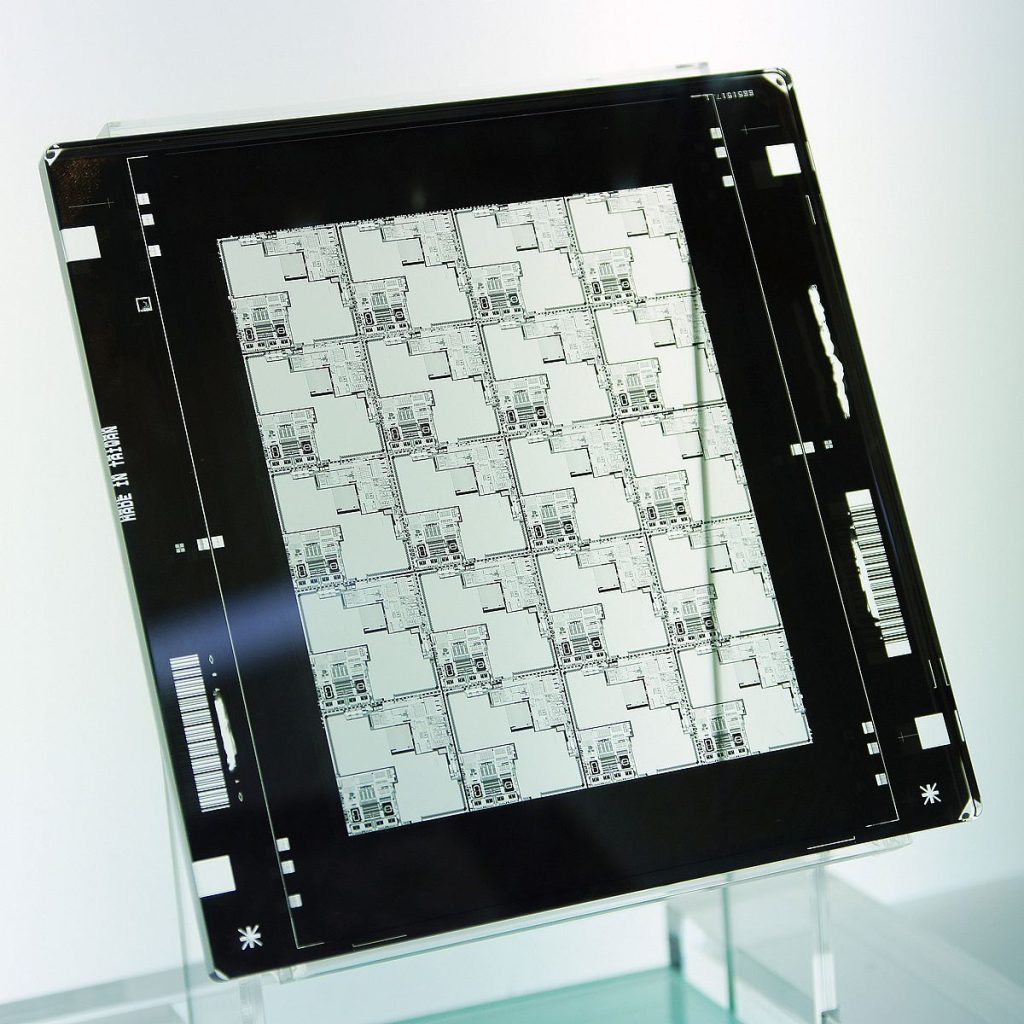

Una fotomáscara, en el contexto de la fabricación de chips semiconductores, es una placa plana transparente que contiene patrones detallados y precisos que son esenciales para la formación de patrones en una oblea de silicio durante el proceso de fotolitografía. Estos patrones en la fotomáscara se utilizan como guías para transferir el diseño deseado a la oblea, creando así los circuitos y componentes microscópicos que componen un chip semiconductor. Generalmente están fabricadas en cuarzo para las zonas transparentes que dejan pasar la luz y cromo para las zonas opacas que no dejarán pasar luz.

La fotomáscara es una parte crítica del proceso de fotolitografía, y son bastante caras de producir, llegando a costar hasta más de 80.000 euros cada una de ellas. Y para fabricar un chip actual, como un microprocesador, se pueden necesitar hasta decenas de ellas, para que te hagas una idea…

Cada capa de un chip (por ejemplo, capas para transistores, conexiones metálicas, dieléctricos, etc.) requiere su propia fotomáscara única con los patrones específicos para esa capa. Las fotomáscaras son diseñadas con una precisión extrema y fabricadas utilizando tecnologías avanzadas para garantizar la fidelidad y consistencia de los patrones que se proyectarán en la oblea. En las etapas iniciales de la industria de semiconductores se usaban máscaras que cubrían toda la oblea. Actualmente, dada la complejidad de los circuitos, se usan máscaras que comprenden un solo chip, y mediante un stepper se van exponiendo todos los troqueles del wafer.

¿Qué es la fotoresina?

La fotoresina, también conocida como resistencia fotosensible, es un material utilizado en la fabricación de semiconductores y otros dispositivos electrónicos para crear patrones precisos en las superficies de los sustratos. Se utiliza en el proceso de litografía para exponer o no según qué partes de la superficie de la oblea. De esta forma, mediante una máquina de exposición mediante una fuente de luz y la fotomáscara, se puede exponer ciertas zonas de la fotoresina para cambiar sus propiedades y así generar estos patrones.

Hay que decir que las fotoresinas son sustancias químicas que son líquidas y se vierten sobre la oblea o wafer. Lúego, la oblea se hace girar para extender de forma homogénea esta resina y se somete a un proceso de curado. Luego estará lista para la exposición y posteriores métodos de grabado.

Existen dos tipos principales de fotoresina:

- Fotoresina positiva: la fotoresina se vuelve más soluble en el revelador químico después de ser expuesta a la luz. En otras palabras, las áreas expuestas a la luz se vuelven más solubles y se eliminan durante el proceso de revelado. Esto revela las áreas del sustrato que deben quedar expuestas para futuras etapas del proceso. El resultado es un patrón en el sustrato que es complementario a la máscara de litografía utilizada.

- Fotoresina negativa: ocurre lo contrario. Las áreas expuestas a la luz se vuelven menos solubles en el revelador. Por lo tanto, las áreas que están expuestas a la luz se endurecen y permanecen en el sustrato después del proceso de revelado. Luego, las áreas no expuestas se eliminan durante el proceso de desarrollo, revelando el patrón deseado.

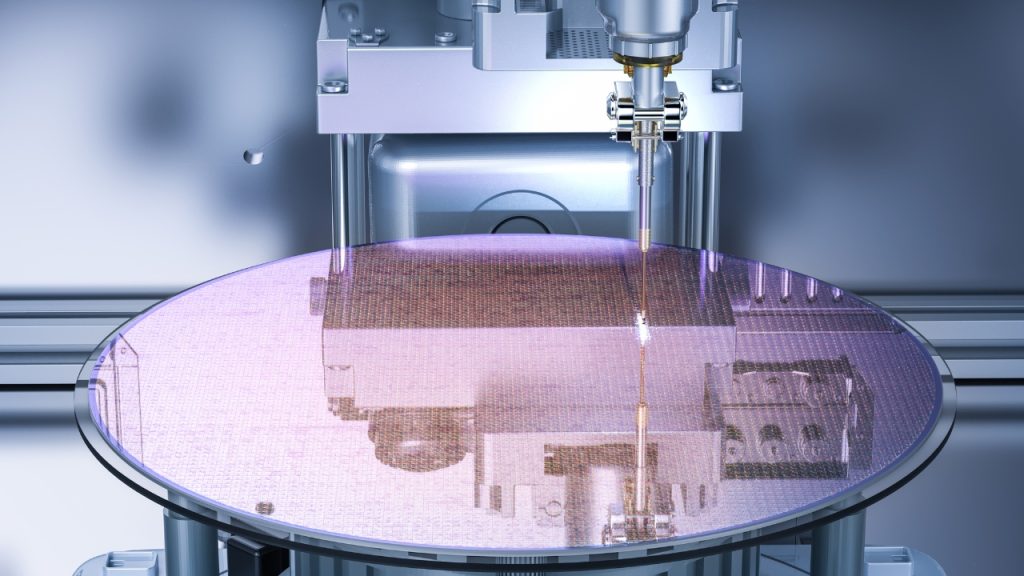

Proceso de fotolitografía

La litografía es un proceso que consta de distintos pasos, y que resumiré brevemente aquí, ya que es un proceso bastante más complejo de lo que parece, y que necesita de una precisión y calidad extrema, además de procesos de alineación de las máscaras con la oblea ultraprecisos, salas blancas de alta pureza, etc.

- Limpieza: se eliminan contaminaciones orgánicas o inorgánicas de la superficie del sustrato mediante tratamientos químicos húmedos. Pueden utilizarse soluciones como el procedimiento RCA basado en peróxido de hidrógeno.

- Preparación: se calienta el sustrato para eliminar la humedad y se aplica un «promotor de adhesión» para mejorar la adherencia de la fotoresina. Se aplica una capa de dióxido de silicio tri-metilado en la superficie del sustrato para repeler el agua y evitar que el revelador penetre en áreas no deseadas.

- Aplicación de fotoresina: Se cubre el sustrato con fotoresina mediante una técnica de «spin coating», creando una capa uniforme. Luego, se realiza un precalentamiento para eliminar el exceso de solvente de la fotoresina.

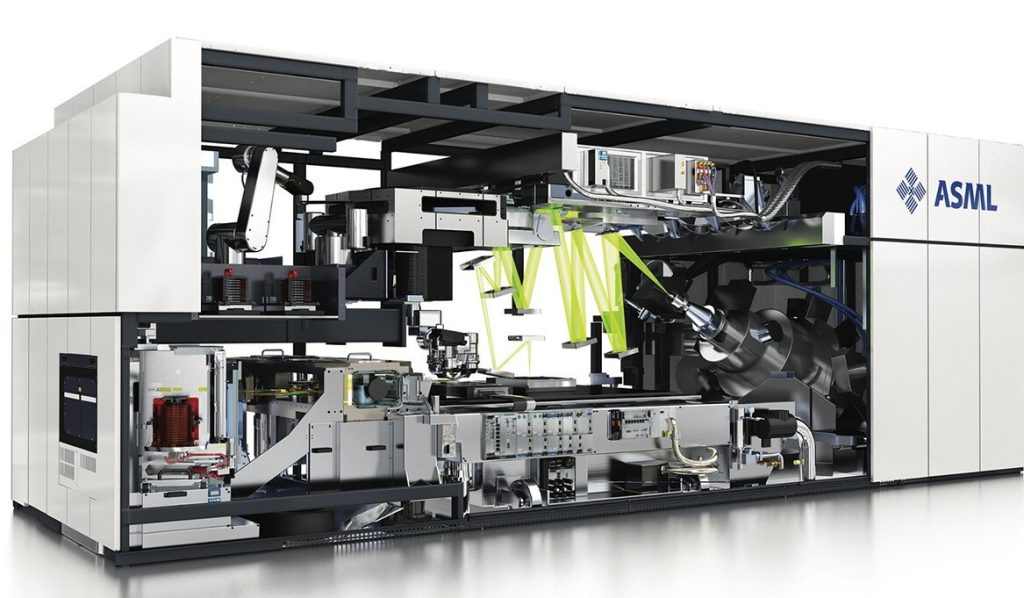

- Exposición y Revelado: la fotoresina se expone a patrones de luz intensa en máquinas extremadamente complejas y caras, con precios que superan los 300.000.000€. La exposición química permite que la fotoresina se elimine en áreas específicas mediante un revelador especial. La fotoresina positiva se vuelve soluble en el revelador cuando está expuesta, mientras que la fotoresina negativa se vuelve soluble en áreas no expuestas.

- Grabado e Implantación: se elimina la capa superior del sustrato en áreas no protegidas por la fotoresina. Se utilizan técnicas de grabado en seco, evitando el debilitamiento de los patrones. La implantación de iones también puede ser parte de este proceso, e incluso la deposición, etc.

- Eliminación de Fotoresina: cuando la fotoresina ya no es necesaria, se remueve del sustrato. Esto se hace mediante un «stripper» químico líquido o un proceso de plasma que la oxida.

Estos pasos permiten crear patrones precisos en el sustrato que son esenciales para la fabricación de componentes electrónicos. El proceso de fotolitografía se lleva a cabo utilizando máquinas como el «stepper» o el «scanner», junto con sistemas de aplicación de fotoresina y revelado.

Fuentes de luz (tecnologías de exposición)

Para conseguir mejores resoluciones, este tipo de máquinas de exposición de litografía mejora tanto la óptica, con lentes de muy alta calidad, además de usar diferentes fuentes de luz que permitan resoluciones o procesos cada vez más pequeños.

Lámparas de mercurio (con exposición en aire)

A lo largo de la historia, la litografía ha empleado luz ultravioleta generada por lámparas de descarga de gas que contienen mercurio, a veces junto con gases nobles como el xenón. Estas lámparas emiten luz en un amplio espectro con múltiples picos fuertes en la región ultravioleta. Este espectro se filtra para seleccionar una única línea espectral. Desde la década de 1960 hasta mediados de la década de 1980, las lámparas de mercurio se utilizaron en la litografía debido a sus líneas espectrales a 436 nm («línea g»), 405 nm («línea h») y 365 nm («línea i»). No obstante, debido a la necesidad de la industria de semiconductores de lograr una mayor resolución (para producir chips más densos y rápidos) y un mayor rendimiento (para reducir los costos), las herramientas de litografía basadas en lámparas ya no podían satisfacer los requisitos de alta gama de la industria.

Láser (con vacío o inmersión líquida)

Este desafío se resolvió en 1982 cuando Kanti Jain propuso y demostró en IBM la utilización de láseres para la litografía. Estas máquinas de litografía láser excímero se convirtieron en las principales herramientas en la producción de microelectrónica, permitiendo reducir el tamaño de las características mínimas en la fabricación de chips de 800 nanómetros en 1990 a 7 nanómetros en 2018. En un contexto científico y tecnológico más amplio, en los 50 años de historia del láser desde su primera demostración en 1960, el invento y desarrollo de la litografía con láser excímero se han reconocido como un logro importante.

Los láseres excímeros ultravioleta (UV) profundos ampliamente utilizados en sistemas de litografía son el láser de fluoruro de criptón (KrF) con una longitud de onda de 248 nm y el láser de fluoruro de argón (ArF) con una longitud de onda de 193 nm. Durante la década de 1980, las principales compañías fabricantes de fuentes de luz láser excímero fueron Lambda Physik (ahora parte de Coherent, Inc.), Lumonics, Cymer Inc y Gigaphoton Inc.

Los láseres de este tipo generalmente están llenos de gases inertes y haluros (Kr, Ar, Xe, F y Cl).

Por lo general, un láser excímero está diseñado para operar con una mezcla de gases específica; por lo tanto, cambiar la longitud de onda no es una tarea fácil, ya que el método para generar la nueva longitud de onda es completamente diferente, y las propiedades de absorción de los materiales también cambian. Por ejemplo, el aire comienza a absorber significativamente la luz emitida con longitud de onda de 193 nm. Por este motivo se tuvieron que tomar medidas para solventar el problema:

- Adoptar longitudes de onda por debajo de 193 nm requeriría la instalación de una bomba de vacío y equipo de purga en las herramientas de litografía, lo cual representa un desafío considerable. En ocasiones, una atmósfera de gas inerte puede utilizarse en lugar de un vacío, para evitar la necesidad de sistemas de tuberías rígidas.

- Para abordar dimensiones inferiores a 50 nm mediante el uso del láser excimer ArF de 193 nm y métodos de inmersión en líquido. Este enfoque, conocido como litografía de inmersión, posibilita la utilización de ópticas con aperturas numéricas superiores a 1.0. Para ello, se emplea un líquido, generalmente agua desionizada de alta pureza, que cuenta con un índice de refracción mayor al del espacio de aire convencional entre la lente y la superficie de la oblea. Este líquido se mantiene en circulación constante para eliminar distorsiones térmicas. En 2006, IBM logró demostrar características con tamaños inferiores a 30 nm utilizando esta técnica.

Las tecnologías más avanzadas de láser ultravioleta han posibilitado las máquinas DUV (Deep UV) que se han estado usando hasta hace poco para chips avanzados, dejando el paso a las máquinas EUV. Las máquinas DUV se siguen vendiendo y se usan para fabricar la mayoría de chips, como pueden ser memorias, chips para el sector automóvil, y otros circuitos integrados menos complejos.

EUV (Extreme Ultra Violet) y vacío

Se han empleado láseres para generar luz ultravioleta extrema (EUV) de manera indirecta, con una longitud de onda de 13,5 nm, para su uso en la litografía EUV, utilizada en la actualidad para la fabricación de los chips más avanzados, como microprocesadores, GPUs, etc.

En este proceso, la luz EUV no proviene directamente del láser, sino de un plasma de estaño o xenón que se excita mediante un láser excimer o CO2. Incluso se han conseguido hasta los 10 nm de longitud de onda. Además, esta metodología no requiere de un sincrotrón y las fuentes EUV, tal como se mencionó previamente, no generan luz coherente. Sin embargo, se requieren sistemas de vacío y una serie de tecnologías innovadoras…

Actualmente, cualquier nodo de 5 nm o menos, utilizan litografía EUV, como los nodos de 4nm, 3nm, etc. Y hay que saber que los sistemas de la generación actual tiene una apertura numérica de 0,33 y por eso se la conoce como 0,33 NA. La apertura numérica es una medida de cuánta luz puede captar y enfocar el sistema óptico de la máquina de litografía.

El problema con 0,33 NA en el futuro es que requerirá un patrón doble incluso con luz de 13,5 nm. Esto significa que la precisión de la superposición debe ser muy buena (ya que se necesitan dos máscaras para capas con doble patrón) y, obviamente, el tiempo del ciclo de fabricación es más lento con los pasos adicionales y los rendimientos serán menores ya que los pasos adicionales generan oportunidades adicionales de defectos. Todo eso también se traduce en precios más caros.

Para evitar esa doble exposición, ya se trabaja en lo que se conoce como High-NA. Aumentar la NA desde el 0,33 actual hasta el valor objetivo de 0,55 implica inevitablemente una cascada de otros ajustes. Pero en ello están trabajando para poder lanzar la maquinaria necesaria para la fabricación en masa de chips a partir de 2025.

Otras fuentes de exposición y métodos experimentales

Desde hace mucho tiempo se lleva prediciendo la desaparición de la fotolitografía, incluso desde la década de los 80. En esta época se creía que cuando se llegasen a resoluciones por debajo de 1 micrón, o 100nm, sería imposible crear estos caracteres tan pequeños con luz, y que se debería usar otro método no óptico. Sin embargo, la versatilidad de la luz está demostrando que estaban equivocados, y se siguen basando en luz y lo seguirán haciendo en un futuro próximo.

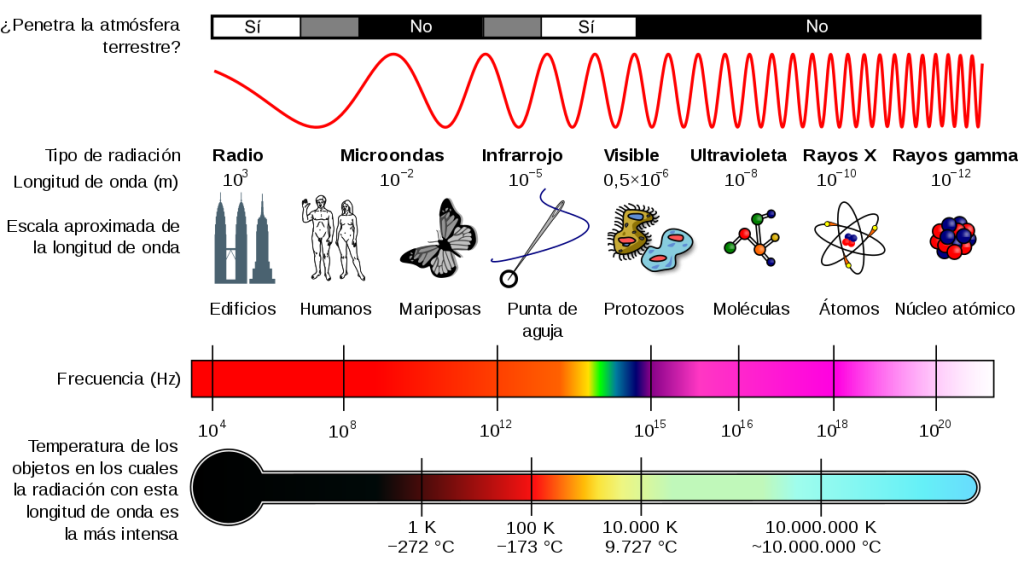

Existen alternativas a la fotolitografía actual con luz, es decir, una litografía con longitudes de onda inferiores a los UV actuales, como pueden ser los rayos X, el haz de electrones, o mediante proyección de iones, etc. Con ello se conseguirían mejora significativas en la reducción de los detalles que se pueden grabar en un chip. No obstante, estos métodos aún están en proceso de desarrollo y no están libres de inconvenientes. Incluso se llegó a hablar de usar rayos gamma para conseguir los mejores resultados, pero esto tendría unos problemas asociados a la radiación ionizante bastante obvios. Además, el propio silicio como tal también tiene sus limitaciones, y podrían estar en 1 átomo de ancho, lo que pondría un techo a la actual tecnología.

Recuerda que en espectro electromagnético, mientras mayor es la frecuencia de las ondas, menor será su longitud de onda. Las longitudes de onda inferiores pueden grabar patrones con mejor resolución y de tamaño más diminuto. Por tanto, mientras más se aproximen a la derecha de este gráfico, mejor…

También se han investigado láseres de femtosegundos en el rango visible e infrarrojo para la litografía. Unos láseres que tal vez conozcas porque son usados en la industria de la cirugía ocular. En este caso, las reacciones fotoquímicas se desencadenan mediante la absorción de múltiples fotones. La utilización de estas fuentes de luz conlleva numerosos beneficios, incluida la posibilidad de fabricar objetos 3D reales y procesar materiales similares al vidrio que no son fotosensibles (puros), manteniendo una excelente resistencia óptica. Sin embargo, también conlleva sus problemas.