- Kinex integra el bonding híbrido die-to-wafer con metrología en línea para enlaces Cu-to-Cu más densos y mayor yield.

- Xtera mejora la epitaxia GAA con control continuo deposit/etch, sin vacíos, con +40% de uniformidad y 50% menos gas.

- PROVision 10 aporta metrología eBeam CFE: 50% más resolución y hasta 10× más rápida para overlay, nanosheets y vacíos.

- El conjunto acelera IA, HPC y HBM; no disponible en China por restricciones, con impacto estimado en ingresos.

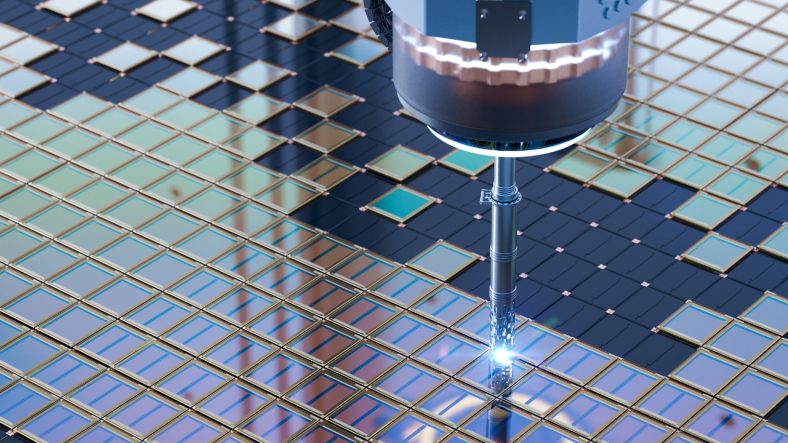

La industria de los semiconductores está entrando de lleno en lo que muchos ya llaman la era angstrom, una fase en la que los procesos se afinan a escala atómica para sacar lo mejor de cada material y estructura. Applied Materials ha dado un golpe en la mesa con tres equipos de nueva generación—Kinex™, Xtera™ y PROVision™ 10—que abordan, de forma coordinada, los eslabones clave en los que se decide el rendimiento: encapsulado avanzado, epitaxia para lógica de último nivel (incluidos transistores Gate-All-Around) y metrología de alta precisión para el control de procesos.

Estas herramientas apuntan justo donde más duele en la carrera por la IA y el HPC: lógica de 2 nm y más allá, DRAM de gran ancho de banda como HBM y ensamblaje de chiplets en paquetes heterogéneos de alta densidad. Al unir innovaciones en ingeniería de materiales con flujos de proceso más limpios y medición en línea, Applied busca aumentar el rendimiento (yield), reducir consumo y costes, y acortar los tiempos de ciclo, todo a la vez. La compañía recalca que trabaja más pronto y más a fondo con sus clientes para co-desarrollar soluciones que habiliten inflexiones importantes tanto en lógica como en memoria y empaquetado avanzado.

Kinex: bondeo híbrido die-to-wafer totalmente integrado

El primer gran titular es Kinex™ Bonding, el primer bonder híbrido die-to-wafer integrado de la industria, co-desarrollado con BE Semiconductor Industries (Besi). No es un módulo suelto, sino una plataforma que unifica pre-clean, alineación, formación de la interconexión y el propio bonding en un entorno controlado. El objetivo: formar enlaces directos cobre a cobre (Cu-to-Cu) entre chiplets, minimizando contaminación y variabilidad entre pasos, lo que se traduce en menor consumo, mejor rendimiento eléctrico y mayor productividad.

Para los paquetes más complejos que combinan múltiples dies, la integración importa mucho más de lo que parece: al albergar todos los pasos críticos en un único equipo, Kinex reduce colas entre operaciones y evita exposiciones innecesarias a un ambiente menos controlado. Eso permite pitches de interconexión más finos, mejora la consistencia del proceso y habilita una trazabilidad de alto nivel a escala de die (die tracking), algo esencial cuando hablamos de heterogeneous integration en GPUs, HPC y HBM con densidades de contacto cada vez más agresivas.

Un aspecto diferencial es la metrología en línea integrada en la propia plataforma. Con medición de overlay y corrección de deriva (drift) en tiempo real, el sistema puede detectar desviaciones, ajustar alineaciones y mantener la calidad de bonding uniforme a lo largo del turno. En la práctica, esto reduce el riesgo de reprocesos, mejora el yield y acelera cada ciclo de fabricación, especialmente relevante en nodos de 3 nm, 2 nm y próximos a angstrom, donde cualquier pequeño desajuste se paga caro.

Applied indica que múltiples clientes líderes en lógica, memoria y ensamblaje (OSAT) ya están utilizando Kinex en producción o evaluación avanzada. La colaboración con Besi aúna la experiencia de Applied en procesamiento de obleas front-end con la precisión y velocidad de colocación de dies y ensamblaje de Besi, sellando una solución que, además de pionera, está pensada para escalar en volumen con tasas de error mínimas.

- Integración completa del flujo de bonding (pre-clean, alineación, interconexión y bondeo) en un solo equipo con entorno limpio.

- Formación de enlaces Cu-to-Cu directos para reducir potencia y mejorar prestaciones.

- Metrología en línea con medición de overlay y corrección de deriva para mayor yield.

- Mejor trazabilidad a nivel de die y compatibilidad con paquetes multi-chiplet complejos.

Centura Xtera: epitaxia con control continuo para GAA sin vacíos

El segundo lanzamiento es Centura™ Xtera™, una plataforma de deposición epitaxial pensada para crear estructuras de fuente y drenaje en transistores Gate-All-Around (GAA) de forma uniforme y, sobre todo, sin vacíos. En estos transistores 3D, los surcos de alta relación de aspecto son difíciles de rellenar con epi convencional; la consecuencia suele ser crecimientos irregulares y huecos que merman el rendimiento y fiabilidad del dispositivo.

Lo singular de Xtera es el enfoque de “deposition-etch” co-optimizado: integra módulos de pre-limpieza y grabado que ajustan de forma continua la geometría del surco mientras progresa el crecimiento del material. Esta regulación en bucle cerrado mantiene abiertos los caminos de difusión, favorece la uniformidad capa a capa y evita el cierre prematuro de la abertura que daría lugar a vacíos enterrados.

Según Applied Materials, Xtera logra un 40% de mejora en la uniformidad célula a célula frente a métodos epi tradicionales y recorta aproximadamente a la mitad el consumo de gas. Esta doble ganancia—uniformidad y eficiencia de recursos—es oro molido para alcanzar las metas de velocidad y eficiencia de los nodos de clase 2 nm y preparar el terreno para la citada era angstrom, donde el margen para el error geométrico es prácticamente nulo.

La importancia de unas fuentes y drenajes perfectos no es un tema menor: en los GAA actuales, estas regiones determinan el canal y, con ello, gran parte del rendimiento. Evitar huecos y mantener espesores y tensiones controladas incide directamente en variabilidad, fugas y fiabilidad a largo plazo. En definitiva, Xtera ataca un cuello de botella histórico del epi en GAA con una arquitectura que combina limpieza, grabado y crecimiento de forma coherente.

- Epitaxia optimizada para rellenar surcos de alta relación de aspecto sin vacíos.

- Control continuo grabado-deposición para mejorar la uniformidad intra-die y entre celdas.

- Reducción de consumo de gas en torno al 50%, con impacto positivo en coste y sostenibilidad.

- Diseñado para 2 nm y más allá, acompasando los retos de la era angstrom.

PROVision 10: metrología eBeam CFE más rápida y precisa

Completa el trío PROVision™ 10, una plataforma de metrología por haz de electrones de nueva generación pensada para lógica 3D, HBM y 3D NAND. Su seña de identidad es la fuente de emisión de campo en frío (CFE), que eleva la resolución de imagen alrededor de un 50% y acelera el barrido hasta 10 veces frente a sistemas térmicos estándar. Con ello, la herramienta produce imágenes subnanométricas, incluso de capas enterradas, algo crítico para cerrar el bucle de control en nodes punteros.

Más allá del salto en resolución y velocidad, PROVision 10 destaca por su cobertura de casos: medición de overlay sobre el propio dispositivo (on-device), espesores de nanosheets GAA, detección de vacíos en región epi y control de dimensiones críticas (CD) en estructuras complejas. En suma, un conjunto de capacidades que facilitan un proceso más estable, al permitir reaccionar antes a cualquier deriva o defecto que comprometa la integración 3D.

Hay otro punto práctico que conviene remarcar: cuanto más rápido se mide y corrige, menor es el impacto en el tiempo de ciclo de fábrica y mayor el rendimiento al final de línea. De ahí que un salto de hasta 10× en throughput sea tan relevante; los equipos de metrología dejan de ser un cuello de botella y pasan a habilitar ventanas de proceso más estrechas con la misma—o menor—penalización temporal.

- Fuente CFE para imágenes subnanométricas y mayor contraste en capas enterradas.

- Hasta 10× más rápido que sistemas térmicos, con impacto directo en productividad.

- Metrología esencial para overlay EUV, nanosheets GAA y vacíos epi.

- Diseñado para lógica 3D, HBM y memorias NAND avanzadas.

De la oblea al paquete: por qué este trío va en cadena

La magia está en la orquestación. Xtera mejora la base del transistor GAA con epitaxia uniforme sin vacíos; PROVision 10 verifica en minutos lo que antes requería más tiempo y peor resolución; y Kinex lleva esos dies a un paquete heterogéneo con interconexiones directas Cu-to-Cu a pitches cada vez más ajustados. La combinación permite empujar rendimiento, consumo y costes en la misma dirección, eliminando fricciones entre pasos que antes se resolvían a base de margen y sobreproceso.

Para la IA y el HPC, donde las arquitecturas multi-chiplet y las pilas de memoria tipo HBM mandan, esto no es un capricho: es la diferencia entre escalar o quedarse atrás. Con bonding híbrido integrado, el camino a empaquetados 3D más densos se despeja; con epitaxia de alta calidad, los GAA mantienen su promesa de control electrostático y potencia; y con metrología más rápida y nítida, el proceso se mantiene en su sitio pese a la complejidad creciente.

Lo que significa la “era angstrom” en la práctica

Applied Materials define esta nueva etapa como un salto hacia tecnologías de proceso de próxima generación, a veces controladas a nivel de átomos individuales. No es marketing hueco: la conjunción de integración de pasos, entornos más limpios, metrología en línea y fuentes eBeam más frías y estables permite cerrar ventanas de proceso donde antes reinaba la variabilidad. En otras palabras, se trata de fabricar mejor hoy y habilitar métodos aún más afinados mañana.

En este contexto, reducir consumos también cuenta: Xtera recorta el uso de gas aproximadamente a la mitad sin sacrificar uniformidad, y Kinex acorta colas y movimientos, dos fuentes clásicas de ineficiencia en línea. Por su parte, PROVision 10 sube el listón de la inspección sin penalizar el throughput, lo que contribuye a una productividad neta mayor en nodos exigentes y en ensamblajes de alto valor añadido.

Retos del bonding híbrido a gran escala y cómo se abordan

El bonding híbrido está llamado a ser protagonista del ensamblaje 3D, pero no es trivial. En paquetes con múltiples dies, la secuencia de operaciones, la limpieza entre pasos y la alineación a nivel submicrónico marcan la frontera entre un proceso estable y un dolor de cabeza. Al centralizar todo el flujo y medir en línea, Kinex reduce el tiempo de espera crítico entre operaciones y ofrece un control mucho más preciso de desviaciones, contaminaciones y derivas térmicas.

El resultado es un bonding más repetible y predecible, algo que se traduce en pitches de interconexión más finos y menos variabilidad eléctrica. Para las hojas de ruta de GPUs y aceleradores de IA que apuestan por chiplets y memoria apilada, cada micra ahorrada en pitch y cada décima de punto en yield acaban sumando en consumo, coste y disponibilidad de producto.

GAA de clase 2 nm: por qué la epitaxia es un punto caliente

En los GAA, las regiones de fuente/drenaje definen mucho más que una conexión: fijan la geometría efectiva del canal, la resistencia de acceso y parte del perfil de tensión. Rellenar surcos profundos con epi convencional tiende a cerrar la parte superior antes de tiempo, atrapando vacíos que son difíciles de detectar y peores de corregir a posteriori. El enfoque de Xtera, ajustando la abertura mediante grabado mientras se crece, mantiene el proceso respirando hasta completar el relleno homogéneo.

Esta co-optimización deposit/etch no solo mejora el aspecto visual de la sección, sino que impacta directamente en variabilidad intra-die y uniformidad inter-celda. Al liberar a los diseñadores de parte del margen que debían reservar a estas incertezas, se abren opciones para empujar frecuencia, bajar tensiones o apretar ventanas de consumo. Dicho sin rodeos: mejor epi, mejor transistor.

Metrología como habilitador de la productividad

Medir rápido y bien es tan importante como depositar o grabar, sobre todo cuando cada capa afecta a las siguientes. Ahí entra PROVision 10, que con su fuente CFE captura detalles que antes se escapaban al tiempo que acelera la inspección. La posibilidad de cuantificar overlay sobre dispositivo, espesores de nanosheets y vacíos en epi con resolución subnanométrica ayuda a cerrar el lazo de control sin bloquear la fábrica.

En 3D logic, HBM y NAND avanzadas, los defectos enterrados son especialmente esquivos y caros. Disponer de imágenes de alta relación señal/ruido, a velocidad de fábrica, permite actuar antes, reducir reprocesos y mejorar sistemáticamente el rendimiento. Con ello, la metrología deja de ser un freno y se convierte en motor de estabilidad del proceso.

Colaboración temprana y adopción por parte de la industria

Applied subraya que está colaborando más temprano y más a fondo con sus clientes para co-desarrollar soluciones que aceleren sus hojas de ruta y habiliten inflexiones relevantes en lógica, memoria y empaquetado avanzado. No es casualidad que Kinex ya esté en manos de fabricantes líderes y que PROVision 10 se haya convertido en una herramienta de referencia para los grandes actores de lógica, memoria y OSAT, algo que la propia compañía confirma.

Para quienes quieran ampliar detalles, Applied ha puesto a disposición un kit de prensa con información de Kinex, Xtera y PROVision 10 en su web corporativa. Y, más aún, estas y otras innovaciones centradas en los chips para IA se presentarán en el desayuno tecnológico de SEMICON West 2025 de Applied. La presentación del evento, según indica la compañía, estará disponible en su sitio web para consulta posterior.

La cuestión geopolítica: disponibilidad en China

Hay un detalle con impacto comercial que conviene tener en cuenta: Applied ha reconocido que estos equipos de última hornada no estarán disponibles para fabricantes chinos debido a las restricciones de exportación de EE. UU. que vetan herramientas destinadas a tecnologías de 14 nm o más avanzadas. La compañía estima que estas limitaciones podrían —en el agregado— reducir sus ingresos fiscales de 2026 en torno a 600 millones de dólares.

En la práctica, esta situación significa que la adopción de Kinex, Xtera y PROVision 10 se concentrará en fábricas fuera del ámbito de las restricciones. Aun así, el resto del mercado de lógica avanzada, HBM y NAND 3D tiene recorrido suficiente para absorber la capacidad incremental que aportan estas herramientas, especialmente a medida que la IA empuja la demanda de procesos y empaquetados más sofisticados.

Cómo encajan estas soluciones en el día a día de una fábrica

Imaginemos una línea que apunta a 2 nm: Xtera asegura que las regiones S/D GAA se formen sin vacíos y con variabilidad reducida; PROVision 10 confirma rápido que overlay, CD y espesores están en rango; y Kinex empaqueta chiplets y memorias con bondeo Cu-to-Cu y pitches mínimos, vigilando en todo momento el overlay y la deriva. Cada eslabón se beneficia del anterior y realimenta al siguiente, cerrando brechas que antes se perdían entre equipos y salas distintas.

Esta visión de cadena reduce la necesidad de márgenes conservadores, habilita tácticas de control más agresivas y, en última instancia, permite exprimir el nodo antes de saltar al siguiente. En un mundo donde los calendarios son feroces y los costes de máscaras o fábricas crecen sin parar, el valor de cada punto de yield y cada hora de ciclo ahorrada marca la diferencia.

Impacto en productos de IA, HPC y memorias de alto ancho de banda

La combinación de epi uniforme, metrología veloz y bonding avanzado es especialmente potente para GPUs y aceleradores con arquitecturas multi-chiplet, así como para pilas HBM de nueva generación. Al reducir la potencia de interconexión mediante enlaces Cu-to-Cu directos, se libera presupuesto térmico para cálculo; al mejorar la calidad del GAA, se sostienen frecuencias y tensiones más ambiciosas; y al medir mejor y antes, se acota la variabilidad que suele lastrar los primeros lotes.

Para la NAND 3D, el salto de PROVision 10 en resolución y tiempo de medición resulta ideal para capturar defectos enterrados y de alta densidad, mientras que en lógica 3D y ópticas de apilado vertical, el bondeo híbrido de Kinex allana el camino hacia estructuras más altas sin pagar peaje eléctrico excesivo. Se trata, en definitiva, de herramientas transversales a varias líneas de producto críticas para la próxima década.

Mensaje desde la dirección de Applied Materials

Como explicó el Dr. Prabu Raja, presidente del Semiconductor Products Group de Applied, la empresa está centrada en impulsar avances en ingeniería de materiales para aportar mejoras de rendimiento y eficiencia energética que permitan escalar la IA. Esa estrategia pasa por colaborar más pronto con los clientes, co-desarrollar soluciones y acompañar los grandes cambios de dispositivo en lógica, memoria y empaquetado avanzado.

Lejos de ser anuncios aislados, Kinex, Xtera y PROVision 10 forman un conjunto complementario diseñado para ayudar hoy y preparar mañana: desde habilitar procesos de última generación con control “atómico” hasta mejorar rendimiento, eficiencia y yield en nodos actuales. Todo, con la vista puesta en que cada pieza engrane en una línea de producción moderna donde el tiempo y la variabilidad son enemigos declarados.

Queda patente que este trío de Applied Materials está pensado para empujar a la industria a través de los límites actuales: bonding híbrido integrado para paquetes más densos y eficientes, epitaxia inteligente para GAA sin vacíos y metrología eBeam CFE para ver y corregir lo que antes se escapaba. Si tu objetivo es fabricar los chips que darán alas a la próxima ola de IA y HPC, aquí tienes tres palancas que empujan en la dirección correcta.