- Diferencias clave entre Sn-Pb y sin plomo (SAC, Sn-Ag, Sn-Cu) y sus puntos de fusión.

- Cómo afecta la aleación a la humectación, el aspecto y la fiabilidad de la junta.

- Criterios de elección por proyecto: temperatura, resistencia, normativa y sensibilidad térmica.

- Importancia del flux, la estación regulable y la calidad del hilo para un resultado profesional.

En electrónica, pocas decisiones influyen tanto en la fiabilidad de una placa como escoger bien el estaño para soldar electrónica. La aleación adecuada no solo facilita el trabajo, también determina la calidad de la humectación, el aspecto final y la durabilidad de cada unión.

En esta guía vas a encontrar una comparativa completa de aleaciones, puntos de fusión y usos recomendados, además de consejos prácticos de taller basados en experiencias reales. Tanto si empiezas como si ya eres manitas o profesional, aquí verás cuándo conviene usar estaño con plomo, cuándo es mejor ir a sin plomo y qué tener en cuenta para evitar sorpresas.

Aleaciones de estaño más usadas en electrónica

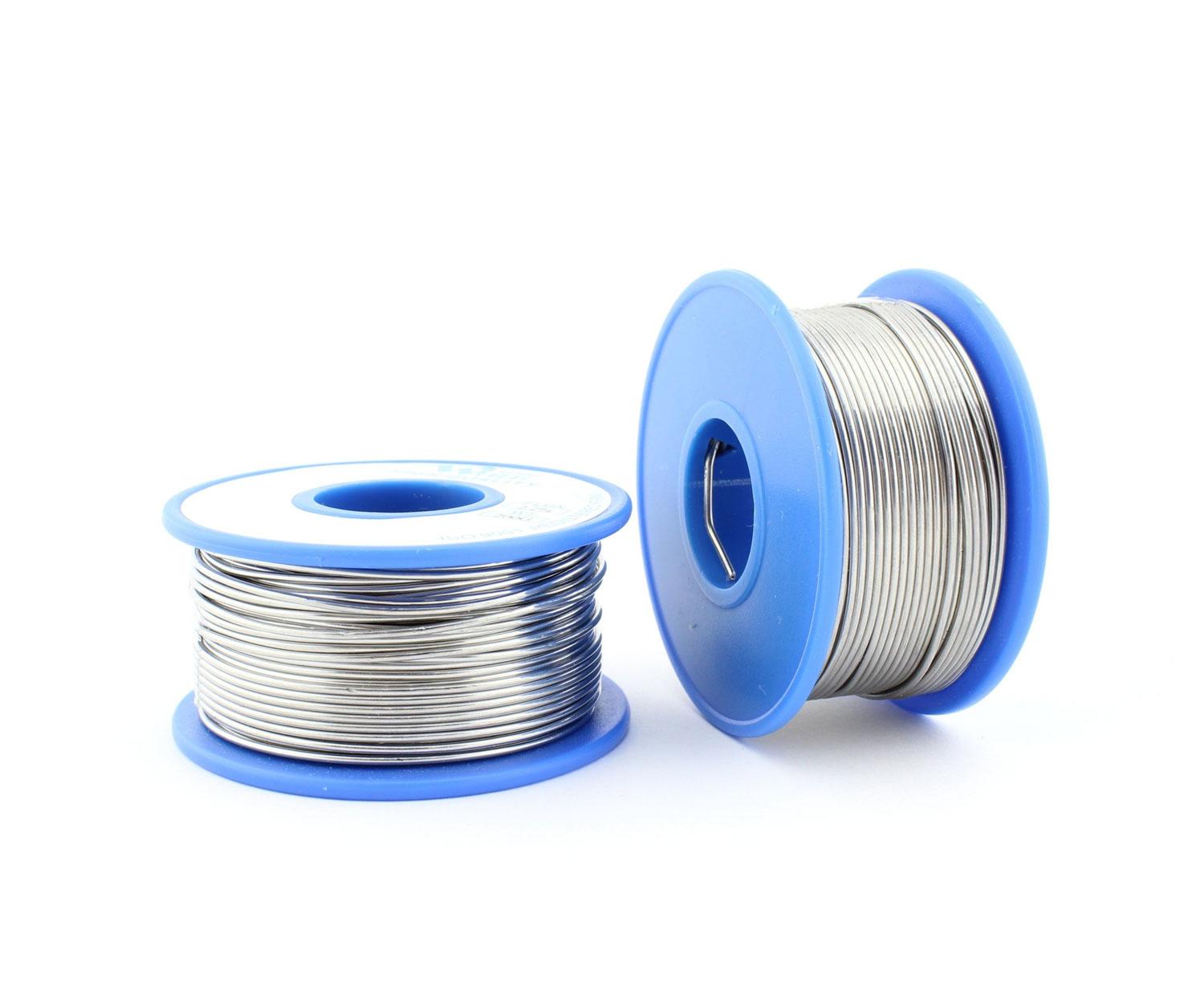

El primer filtro al elegir soldadura es el tipo de hilo: lo más práctico para soldadura manual es el alambre con núcleo de flux (resina). Este núcleo limpia óxidos en el momento justo y mejora la humectación, haciendo que la gota “corra” y se integre con las pistas y terminales. Está disponible en varios diámetros, y para precisión en componentes discretos y SMD ligeros suele funcionar muy bien el de 0,5 mm.

Clásico entre los clásicos, el estaño con plomo (Sn-Pb) sigue siendo muy valorado por su fluidez y facilidad. Son típicas aleaciones 60/40 (60% Sn, 40% Pb) y 63/37 (eutéctica), que ofrecen una transición líquido-sólido nítida y un punto de fusión bajo que minimiza el estrés térmico. Eso sí, por cuestiones toxicológicas y normativas ambientales su uso está restringido en fabricación conforme a RoHS, aunque en reparación, prototipado o “vintage” muchos técnicos lo reservan para casos especiales.

En el lado “verde”, el estaño sin plomo domina los montajes actuales: verás aleaciones como Sn-Ag (por ejemplo 96/4), Sn-Cu (99,3/0,7) y, sobre todo, SAC (Sn-Ag-Cu en proporciones como 95,5/3,9/0,6). Estas opciones cumplen RoHS y ofrecen un buen equilibrio entre resistencia y conductividad, con la contrapartida de requerir temperaturas de trabajo más altas que el Sn-Pb.

Existen además aleaciones específicas para necesidades concretas. Destacan Sn-Ag-Bi (estaño–plata–bismuto), Sn-Zn (estaño–cinc) y Sn-Bi (estaño–bismuto). Esta última es especialmente interesante por su punto de fusión muy bajo, útil cuando hay componentes sensibles al calor; en cambio, puede resultar más frágil en solicitaciones mecánicas, por lo que hay que valorar la aplicación con cuidado.

La forma también importa: el hilo es la opción natural para soldar a mano, mientras que la barra se emplea en procesos automáticos (olas, baños, etc.) donde el flux se dosifica aparte. En trabajos puntuales o reparaciones difíciles, muchos aficionados y profesionales apoyan el proceso con pasta de flux aparte, aunque en la mayoría de casos el flux del propio hilo es suficiente.

A efectos prácticos, conviene tener a mano más de una bobina: una de sin plomo para cumplir normativa o por salud y otra de Sn-Pb para casos concretos que no toleran tanto calor. Este enfoque mixto es habitual en talleres donde se combinan proyectos modernos con equipos “vintage”.

La calidad del hilo marca la diferencia: elegir soldadura en tienda de electrónica suele traducirse en mejor humectación, aspecto más limpio y menor temperatura de trabajo. En cambio, rollos “baratísimos” de bazares pueden traer sorpresas desagradables (poca fluidez, residuos pegajosos o un alambre que no agarra ni a la de tres).

Puntos de fusión, humectación e inspección de las uniones

La temperatura manda: cada aleación requiere su rango, y de ahí se derivan la facilidad de uso, la velocidad de fusión y la calidad de la humectación. En electrónica, tocar el punto justo evita daños en componentes y mejora la estética de la junta.

- Sn-Pb (estaño–plomo): ~183 ºC (muy bajo, fácil de trabajar)

- Sn-Ag-Cu (SAC): ~217 ºC (equilibrio común en sin plomo)

- Sn-Ag (estaño–plata): ~221 ºC

- Sn-Cu (estaño–cobre): ~227 ºC

- Sn-Ag-Bi (estaño–plata–bismuto): ~205–215 ºC

- Sn-Zn (estaño–cinc): ~199 ºC

- Sn-Bi (estaño–bismuto): ~138 ºC (muy bajo, ideal para baja temperatura)

¿Qué implica esto en la práctica? El sin plomo pide subir la consigna de la estación de soldadura respecto al Sn-Pb. Además, tanto PCB como las partes de la placa base deben tolerar ese extra de calor. Si te encuentras con dificultades de mojado, considera usar un flux con mayor actividad o con más sólidos, especialmente en superficies con óxidos o cuando trabajas con SAC.

El aspecto también cambia. Con sin plomo, las juntas tienden a verse más mates, con ángulos de contacto algo más pronunciados respecto al sustrato. Este look no es un defecto en sí: de hecho, hay estudios y experiencia de campo que apuntan a una fiabilidad muy sólida de estas uniones cuando el proceso está bien controlado.

Otro detalle que sorprende a quien cambia de marca o aleación: hay hilos “buenos” que tardan unos segundos más en solidificar. Suele ser normal y, si la humectación es correcta, no indica peor calidad; lo que cuenta es la integridad metalúrgica y que no se produzca una unión fría por mover la pieza en el momento crítico.

Cómo elegir el mejor estaño según el proyecto

Antes de comprar, revisa cinco factores clave: composición, diámetro del hilo, fluidez, punto de fusión y pureza. Para componentes pequeños, un hilo de 0,5–1,0 mm suele ofrecer buen control; en piezas grandes (conectores masivos o disipadores para CPU), un diámetro mayor acelera el aporte.

Si valoras la facilidad ante todo, el Sn-Pb 60/40 o 63/37 mantiene su encanto por su baja temperatura y transición eutéctica (en el 63/37). Si en cambio necesitas cumplir con directivas ambientales o buscas minimizar la exposición al plomo, apuesta por SAC o por Sn-Ag o Sn-Cu, ajustando la temperatura y la técnica.

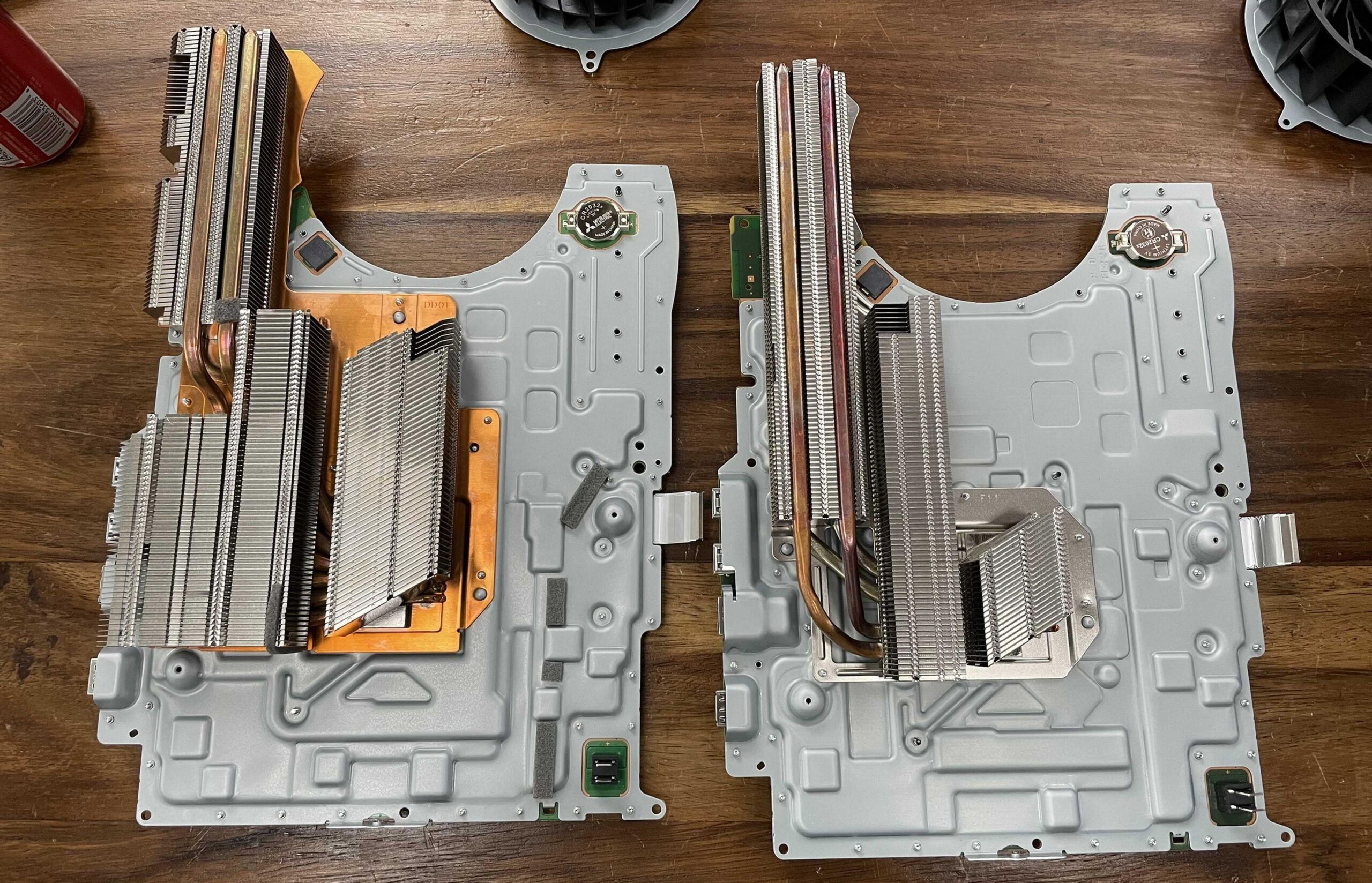

Para placas y piezas sensibles al calor (plásticos cercanos, sensores delicados, reparaciones en zonas frágiles), plantéate una aleación de baja temperatura como Sn-Bi (~138 ºC). Va de maravilla para no achicharrar nada, pero su mayor fragilidad hace que no sea la opción idónea en puntos sometidos a vibración o esfuerzos mecánicos.

¿Buscas un extra de resistencia? Las sin plomo con plata (Sn-Ag o SAC) suelen rendir muy bien en resistencia mecánica y a la corrosión. En cambio, si priorizas precio, Sn-Cu es una alternativa sin plomo más económica, a costa de requerir algo más de temperatura y cuidado en el mojado.

Importante: el aluminio no se lleva bien con la soldadura de estaño convencional. Si tienes que unir aluminio con cobre, lo mejor es optar por conectores crimpados o soluciones específicas para aluminio, evitando intentos con estaño que no darán fruto.

Herramientas y ajustes que marcan la diferencia

Una estación de soldadura con control de temperatura ayuda a adaptar el proceso a cada aleación. Para sin plomo, subir la consigna y prever un poco más de tiempo de contacto suele ser necesario. Cambiar de punta también cuenta: disponer de puntas finas, de cincel y de mayor masa térmica te permite transferir calor de forma estable.

La limpieza es parte del juego. Un buen sistema de limpieza de punta (lana de latón o esponja) y el uso juicioso de flux adicional cuando la superficie lo necesita mejoran mucho la humectación y el acabado. Si trabajas con SMD, una lupa o microscopio y un soporte para PCB te darán control y comodidad.

Para deshacer errores, conviene tener a mano malla desoldadora y/o bomba de desoldar. En SMD, una estación de aire caliente es una gran aliada para reflow y retrabajos, siempre con control fino de temperatura y caudal.

Marcas y referencias reconocidas

En el terreno del Sn-Pb, destacan referencias como Kester 44 (Sn63/Pb37 con núcleo de resina), famosa por su facilidad, humectación y temperatura de trabajo baja. Otra opción versátil es MG Chemicals Sn60/Pb40 con núcleo de resina, equilibrada y de comportamiento predecible en múltiples aplicaciones.

Si buscas sin plomo, un ejemplo sólido es Harris Sn95,5/Ag3,9/Cu0,6 (SAC), con buen compromiso entre mojado y resistencia a la corrosión. En cuanto a marcas, Kester es sinónimo de calidad (aunque con precio elevado); Weller ofrece gamas con núcleo de flux fiables para uso profesional; y MG Chemicals destaca por su relación calidad–precio, especialmente en sin plomo.

Consejos de compra y experiencias del taller

Comprar el hilo en tiendas de electrónica suele traducirse en soldaduras con mejor aspecto, buena humectación y temperaturas de fusión más amables. Algunas soldaduras de calidad pueden tardar un poco más en solidificar, pero el resultado queda más “limpio” y consistente.

Desconfía de rollos “de chollo” en bazares: la mala calidad del hilo se nota enseguida en la pobre fluidez y en un acabado que ni brilla ni agarra. Invertir en buen estaño sale barato si piensas en el tiempo y los retrabajos que te ahorras.

En entornos regulados, muchas líneas ya han migrado a sin plomo por RoHS. Aun así, en bancos de reparación y montajes de equipos antiguos es frecuente mantener una bobina con plomo para casos sensibles al calor. Ese “plan B” evita dañar componentes que no toleran temperaturas altas.

Recuerda ajustar tu técnica: con sin plomo, conviene aumentar ligeramente la temperatura de la punta y el tiempo de contacto, compensándolo con una buena transferencia térmica (puntas con masa adecuada) y flux suficiente para que la mojabilidad sea óptima.

Si usas flux adicional, mejor que sea específico para electrónica. La pasta de flux en tarro viene de perlas en uniones difíciles (masas grandes, superficies oxidada), mientras que en la mayoría de soldaduras normales bastará el flux del propio hilo con núcleo de resina.

Qué aleación elegir en cada caso (guía rápida)

- Para aprendizaje y prototipos: Sn63/Pb37 (Kester 44) o Sn60/Pb40 de MG Chemicals por su facilidad y punto de fusión bajo. Si quieres evitar plomo desde el principio, prueba con SAC y ajusta técnica y temperatura.

- Para fabricación conforme a RoHS: SAC (Sn95,5/Ag3,9/Cu0,6) o Sn-Ag 96/4. Son la base de muchos montajes actuales y ofrecen un buen balance entre rendimiento, coste y cumplimiento normativo.

- Para reparaciones sensibles al calor: Sn-Bi (punto de fusión ~138 ºC) reduce el riesgo térmico; úsalo con criterio en zonas no sometidas a esfuerzos mecánicos elevados.

- Para conectores robustos y puntos con exigencia mecánica: SAC o Sn-Ag suelen dar un plus de resistencia. Ajusta la potencia de la estación y utiliza puntas con mayor masa para transferir calor eficazmente.

- Para economía sin plomo: Sn-Cu (99,3/0,7) es una alternativa asequible, siempre que dispongas de temperatura suficiente y apliques flux de forma generosa cuando la superficie lo pida.

En definitiva, conviene cruzar la composición de la aleación con la tolerancia térmica del circuito, el tipo de esfuerzo mecánico esperado y el equipamiento del que dispones. Elegir bien es la mitad del buen trabajo; la otra mitad es la técnica.

Si tienes dudas entre dos opciones, deja que el proyecto decida por ti: ¿priman la facilidad y el acabado brillante? Tira a Sn-Pb. ¿Pesan más la normativa y la salud? Ve a SAC o Sn-Ag, sube la temperatura y no escatimes en limpieza y flux. ¿Hay fragilidad o calor crítico? Considera Sn-Bi con criterios claros.

Con estos criterios, una estación regulable, puntas adecuadas y soldadura de calidad, acabarás obteniendo uniones sólidas y fiables tanto en placas sencillas como en montajes exigentes.

Elegir aleación, cuidar el proceso y comprar buen material hace que cada punto de soldadura sea un acierto. La diferencia entre una soldadura que dura años y otra que falla a los meses suele estar en la combinación correcta de química (aleación), física (temperatura y transferencia térmica) y oficio (limpieza, flux, pulso y práctica).