- Comprender la diferencia entre calidad, exactitud, precisión y tolerancia es clave para diseñar piezas funcionales en impresión 3D.

- Cada tecnología (FDM, SLA, DLP, SLS, MJF, DMLS, PolyJet, etc.) ofrece rangos de tolerancia distintos que condicionan el resultado.

- El diseño orientado a fabricación aditiva y un buen control del proceso (calibración, materiales, postprocesado) son imprescindibles para lograr resultados repetibles.

- La combinación de medición, validación y ajustes finos en máquina y diseño permite alcanzar tolerancias estrictas en aplicaciones profesionales.

La impresión 3D se ha vuelto tan accesible en los últimos años que hoy cualquiera puede tener una máquina en casa o en el taller. Pero una cosa es sacar piezas “que se ven bien” y otra muy distinta es obtener piezas dimensionalmente correctas, repetibles y fiables, especialmente cuando hay ajustes, mecanismos o requisitos técnicos serios de por medio.

En este contexto se mezclan a menudo conceptos como calidad de impresión, exactitud, precisión y tolerancia. Suenan parecido, pero no son lo mismo. Entender claramente qué significa cada uno, cómo se miden y cómo se relacionan con las distintas tecnologías (FDM, SLA/DLP/LCD, SLS, MJF, DMLS, PolyJet, etc.) es lo que marca la diferencia entre una pieza que encaja a la primera y otra que acaba en la papelera.

Exactitud, precisión y tolerancia: poner orden en los conceptos

Cuando analizamos el rendimiento dimensional de una impresora 3D, hablamos de tres pilares fundamentales heredados de la metrología: exactitud, precisión y tolerancia. Mezclarlos lleva a malentendidos, diseños que no encajan y expectativas irreales sobre lo que puede hacer una máquina concreta.

La exactitud (accuracy) es la capacidad de una impresora para fabricar una pieza cuyas dimensiones se acercan mucho a las del modelo CAD original. Si el diseño indica un eje de 20 mm y la pieza mide 20,02 mm, la máquina es bastante exacta. Si sistemáticamente se va a 20,5 mm, su exactitud es pobre, aunque sea constante en el error.

La precisión (repetibilidad) describe lo consistente que es la máquina al repetir una misma geometría. Una impresora puede fabricar diez piezas seguidas con exactamente el mismo error de +0,2 mm. En ese caso es muy precisa, pero poco exacta. A la inversa, también puede dar una medida media bastante buena respecto al diseño, pero con gran dispersión entre piezas, lo cual indica buena exactitud media y mala precisión.

La tolerancia define el margen de variación dimensional que el diseñador acepta sin que la función de la pieza se vea comprometida. Es decir, no es una propiedad intrínseca de la máquina, sino una especificación del diseño: un agujero Ø10 mm con tolerancia ±0,2 mm será válido entre 9,8 mm y 10,2 mm para cierta aplicación, mientras que en otra quizá se exija ±0,05 mm.

En impresión 3D, estos tres conceptos se combinan para juzgar si una pieza está “dentro de lo que necesitamos”. La impresora aporta exactitud y precisión potenciales, mientras que el proyectista fija la tolerancia admisible según el uso, el material, la tecnología y el coste asumible.

La clásica diana: una analogía muy útil

Una forma muy visual de entender la diferencia entre exactitud y precisión es imaginar una diana en la que disparamos varias veces. Cada impacto corresponde a una medición o al tamaño real de una pieza impresa.

Si todos los disparos quedan agrupados cerca del centro, hablamos de alta exactitud y alta precisión: las piezas son dimensionadas correctamente y además muy repetibles entre sí. Es la situación ideal en fabricación.

Si los impactos aparecen muy juntos entre ellos pero lejos del centro, tenemos alta precisión y baja exactitud. En impresión 3D, sería una impresora que siempre se equivoca lo mismo. Esto a veces es aprovechable: al conocer el error sistemático se puede compensar desde CAD o desde el slicer.

Si los impactos están cerca del centro pero muy dispersos, la máquina presenta buena exactitud media pero mala precisión. Las piezas, en promedio, se aproximan al valor real, pero unas pueden salir ligeramente grandes y otras ligeramente pequeñas, lo que es problemático para ensamblajes delicados.

Cuando los tiros están repartidos por toda la diana y además lejos del centro, el sistema es ni preciso ni exacto. En este escenario, cualquier intento de mantener tolerancias estrictas será un sufrimiento constante, porque no hay ni repetibilidad ni cercanía al valor nominal.

Calidad de impresión: mucho más que la medida de un calibre

En el lenguaje del día a día se habla mucho de “buena calidad de impresión”, pero en realidad esa calidad es un concepto más amplio que la exactitud dimensional. Incluye aspectos visuales, mecánicos, de proceso y de coste.

La calidad geométrica abarca la fidelidad de las formas, el respeto de los radios, las aristas, la definición de pequeños relieves o textos y, por supuesto, las dimensiones principales. Un modelo puede estar dentro de tolerancia en lo global, pero presentar zonas deformadas por warping o por soportes mal colocados.

La calidad superficial se refiere al acabado: presencia de escalones por capas gruesas, líneas de capa muy marcadas, porosidad en procesos de polvo, brillos o mates no deseados, restos de soporte, etc. Dos piezas con las mismas dimensiones medidas con calibre pueden ser muy diferentes a la vista y al tacto.

La calidad del material incluye la homogeneidad interna, ausencia de vacíos relevantes, buen entrelazado entre capas y propiedades mecánicas acordes al uso: resistencia, rigidez, tenacidad, comportamiento a fatiga o a temperatura. Por ejemplo, una resina SLA puede verse perfecta pero no soportar esfuerzos cíclicos o impactos.

Finalmente, la calidad percibida en entornos profesionales pasa también por cumplir plazos, costes y trazabilidad. Una pieza muy bonita pero entregada tarde o con un proceso poco repetible puede ser inaceptable en sectores como el industrial o el médico.

Cómo encajan tolerancias, ajustes y tipos de encaje

Cuando diseñamos conjuntos con varias piezas que deben acoplarse, las tolerancias dejan de ser teoría para convertirse en la diferencia entre algo que encaja suave y algo que no entra ni a martillazos. El juego y el tipo de ajuste determinan el comportamiento del mecanismo.

En los ajustes con juego o libertad de movimiento, las superficies activas (las zonas donde dos piezas se tocan) se diseñan de forma que sus bandas de tolerancia no se solapen. Esto garantiza que siempre exista un pequeño espacio para permitir movimiento relativo, deslizamiento o giro.

Dentro de estos ajustes holgados, un ajuste deslizante permite cierto juego lateral apreciable, ideal para guías que se mueven sin requerir extrema precisión. En cambio, un ajuste móvil reduce ese juego, aumenta un poco la fricción y a cambio da un movimiento más controlado y preciso.

Si no se quiere movimiento entre piezas, se recurre a ajustes sin juego o con superposición parcial de tolerancias, los llamados ajustes indeterminados. Facilitan montar y desmontar, pero las piezas no quedan libres, sino ajustadas.

Un ajuste enchavetado permite montar y desmontar con una ligera fuerza manual, muy útil para piezas que deban poder retirarse sin herramientas especiales. Por su parte, un ajuste por empuje exige algo más de esfuerzo, aunque sigue siendo razonable hacerlo a mano o con pequeñas herramientas.

Cuando se pretende una unión fuerte y casi permanente, se recurre a ajustes de presilla, donde las tolerancias se superponen completamente. El ajuste forzado se monta con herramientas sencillas (como un martillo o prensa ligera) y está pensado para que no se suelte nunca. El ajuste a presión requiere fuerzas aún mayores y prensas específicas, y se usa para uniones que solo se desmontarán mecanizando o destruyendo alguna de las piezas.

Tecnologías de impresión 3D y sus tolerancias típicas

Cada tecnología de impresión 3D tiene su propia “personalidad” en cuanto a precisión dimensional, rango de tolerancias prácticas y estabilidad. No es lo mismo imprimir un prototipo visual en FDM de sobremesa que un implante metálico en DMLS o un utillaje complejo en SLS.

En FDM (modelado por deposición fundida), la boquilla extruye plástico fundido capa a capa. Es la opción más extendida y económica, ideal para piezas grandes, utillajes, prototipos funcionales y geometrías mecánicas sencillas. En condiciones normales se suelen manejar desviaciones alrededor de ±0,2 mm, pudiendo llegar a ±0,5 mm en máquinas básicas o piezas voluminosas.

Los principales enemigos de la precisión en FDM son la contracción térmica y el warping, sobre todo con materiales como ABS o nylon y con geometrías masivas o paredes gruesas. Las impresoras FDM industriales bien calibradas pueden acercarse a ±0,2 mm o a ±0,15% de la dimensión, pero siempre condicionado por diseño, material y parámetros.

En tecnologías de resina como SLA (estereolitografía), DLP y LCD, un láser o una proyección de luz solidifican fotopolímeros capa a capa. Aquí se logran detalles muy finos, superficies muy suaves y tolerancias en torno a ±0,05 mm en piezas pequeñas bien diseñadas, siendo una opción fantástica para joyería, prototipos de alto detalle o maquetas.

Las impresoras SLA/DLP son menos propensas al warping que FDM, pero dependen mucho de la post-polimerización UV. Si se cura mal la pieza, puede aparecer deformación o cambios dimensionales con el tiempo. Además, requieren soportes que luego deben retirarse con cuidado para no alterar medidas críticas.

En procesos de polvo como SLS (sinterizado selectivo por láser) y MJF (Multi Jet Fusion), el polvo de polímero (normalmente PA12 u otros nylons) se fusiona térmicamente. Se obtienen piezas robustas, sin necesidad de soportes y con un comportamiento mecánico muy adecuado para componentes funcionales.

En SLS, las tolerancias típicas rondan los ±0,2-0,3 mm, con buena repetibilidad, pero con una cierta porosidad y un acabado algo rugoso. En MJF, gracias a las cámaras calefactadas y al modo en que se aplica el calor, las tolerancias se acercan más a ±0,2 mm con muy buena homogeneidad de superficie y baja contracción, lo que la convierte en una tecnología muy atractiva para series cortas.

En el ámbito metálico, DMLS/SLM (sinterizado o fusión directa de metal por láser) permiten fabricar piezas metálicas casi densas, con rugosidad en torno a 20 µm y tolerancias del orden de ±0,1 mm antes de mecanizar. El gran reto aquí es el enorme aporte térmico: hay contracción y alabeo, por lo que se suelen añadir sobreespesores de 1-2 mm en superficies críticas para luego mecanizarlas hasta la cota final.

Tecnologías como PolyJet o Carbon DLS apuntan a tolerancias muy finas y a una altísima resolución de detalle. PolyJet proyecta fotopolímeros que se curan sin apenas aporte de calor, reduciendo el riesgo de alabeo, aunque los materiales suelen ser menos robustos que termoplásticos como los de FDM o SLS. Carbon DLS utiliza resinas de ingeniería (rígidas, flexibles, elastoméricas, similares a silicona), con buena precisión pero con cierta contracción ligada al curado térmico final.

Materiales y su influencia en contracción y estabilidad dimensional

No se puede hablar de tolerancias sin tener en cuenta el comportamiento del material durante el proceso y el enfriamiento. Cada polímero, resina o metal se contrae y responde de forma distinta a cambios de temperatura y humedad.

En FDM, un PLA de buena calidad presenta contracciones relativamente bajas (por debajo de ~0,2%), lo que lo convierte en un material “fácil” para quien empieza o para piezas donde la estabilidad dimensional no es crítica. El ABS, en cambio, puede contraerse alrededor de un 1% o más, generando warping y alabeos si no se usa cama caliente y cámara cerrada.

Los nylons como PA12, muy usados en SLS y MJF, combinan buena resistencia mecánica, cierta flexibilidad y una estabilidad dimensional razonable. No obstante, absorben humedad, lo que puede afectar algo a las dimensiones con el tiempo o durante la impresión si el polvo no se mantiene adecuadamente seco.

Las resinas SLA/DLP apenas se contraen durante el propio proceso de impresión, pero son sensibles al régimen de curado UV posterior. Una post-polimerización insuficiente o excesiva puede alterar ligeramente las dimensiones y las propiedades mecánicas, además de provocar tensiones internas.

En metales para DMLS/SLM, la combinación de altas temperaturas, conductividad térmica y coeficientes de dilatación obliga a tener en cuenta contracciones y tensiones residuales desde la etapa de diseño. De ahí que se añadan soportes macizos y sobreespesores para luego mecanizar las superficies más exigentes.

Diseñar pensando en la impresión 3D (DfAM) y la precisión

Un error típico es coger un diseño pensado para mecanizado, inyección o fresado y enviarlo tal cual a imprimir, esperando el mismo comportamiento. El enfoque de Diseño para Fabricación Aditiva (DfAM) no es un capricho, sino una necesidad cuando se persiguen tolerancias razonables y piezas funcionales.

Al diseñar con la impresión 3D en mente, se evitan cambios bruscos de espesor que generan concentraciones de tensión y deformaciones, se suavizan aristas y se optimizan las transiciones para favorecer flujos térmicos más uniformes. Esto reduce la probabilidad de alabeo, grietas o contracción desigual.

También conviene cuidar la simetría y el reparto de masas para evitar tensiones internas exageradas durante el enfriamiento. Una pieza masiva por un lado y fina por el otro raramente se comporta bien en procesos donde el calor es protagonista, como FDM, SLS, MJF o DMLS.

Las tolerancias se deben definir basándose en datos reales de proceso, no en deseos. Es decir, hay que conocer qué puede ofrecer cada tecnología y qué logra realmente la impresora disponible. A partir de ahí se dimensionan alojamientos, juegos, ajustes de encaje y espesores de pared para que la probabilidad de que todo funcione sea alta.

En proyectos exigentes, se hace imprescindible validar el diseño con herramientas de GD&T (Geometric Dimensioning and Tolerancing), simulaciones y prototipos previos, ajustando las cotas según los resultados físicos. El objetivo es que prestaciones mecánicas y tolerancias vayan siempre de la mano.

Exactitud y precisión en la práctica: calibración y mantenimiento

Da igual lo buena que sea la máquina sobre el papel: sin calibración ni mantenimiento periódico, la exactitud y la precisión se degradan rápidamente. Cada eje, cada correa y cada componente influye en la posición final de la boquilla, del láser o del carro de proyección.

En FDM, ajustar los pasos por milímetro de los ejes X, Y y Z es básico para que un cubo de 20 mm no salga de 20,4 mm. Lo mismo ocurre con los pasos del extrusor: una mala calibración generará sobreextrusión o subextrusión, afectando no solo a la apariencia de la pieza, sino también al tamaño de detalles y al grosor real de las paredes.

La nivelación de la cama (manual o automática) garantiza una primera capa homogénea y una altura nozzle-cama consistente en toda el área de impresión. Una cama mal nivelada provoca capas aplastadas en unas zonas y separadas en otras, lo que introduce errores dimensionales y problemas de adhesión.

En impresoras de resina y en sistemas con proyección (DLP/LCD), la intensidad de la fuente de luz y el estado de la pantalla o el proyector afectan a la resolución XY y al tiempo de curado. La pérdida progresiva de intensidad LED obliga a aumentar tiempos de exposición para mantener el mismo nivel de polimerización, algo que en algunos equipos se gestiona automáticamente con radiómetros internos.

El mantenimiento mecánico (correas tensas, husillos rectos, rodamientos en buen estado, ausencia de holguras en carro y guías) y el control térmico (camas estables en temperatura, cámaras cerradas cuando proceda) son claves para mantener la repetibilidad de una impresión a otra.

Parámetros de impresión y su impacto en la calidad dimensional

Incluso con buena máquina y buen diseño, la configuración del slicer puede arruinar la precisión. Ajustes como altura de capa, velocidad, caudal o expansión horizontal influyen directamente en las medidas finales.

La altura de capa afecta sobre todo a la resolución en Z y al aspecto de superficies inclinadas. Capas gruesas reducen tiempo de impresión, pero aumentan escalones visibles y posibles desviaciones en ángulos suaves; capas finas mejoran la suavidad y la definición de detalle, aunque alargan significativamente el proceso.

La velocidad de impresión es otro compromiso clásico: ir muy deprisa puede provocar vibraciones, inercia elevada en cambios de dirección y falta de tiempo para que el material se asiente, lo que genera imprecisiones dimensionales y paredes menos resistentes. Reducir la velocidad mejora el control, la adhesión entre capas y la definición, a costa de más horas de impresión.

El caudal (flow) controla cuánto filamento se extruye. Un caudal demasiado alto ensancha paredes y rellena en exceso, agrandando piezas y cerrando agujeros; demasiado bajo genera paredes más delgadas de lo previsto y puede impedir que determinadas características se formen correctamente.

La expansión horizontal es una herramienta útil para afinar encajes una vez se ha hecho todo lo demás: permite inflar o contraer ligeramente el modelo en el plano XY para corregir holguras o rozamientos. Eso sí, conviene usarla sólo después de haber ajustado mecánica, caudal y parámetros principales, para no compensar errores que deberían resolverse en la raíz.

En piezas muy detalladas o con múltiples componentes cercanos (por ejemplo, piezas articuladas impresas en una sola vez), la correcta gestión de retractado, temperatura y enfriamiento es vital para evitar hilos, bultos o deformaciones localizadas que arruinen tolerancias entre elementos móviles.

La importancia del control de calidad y la medición

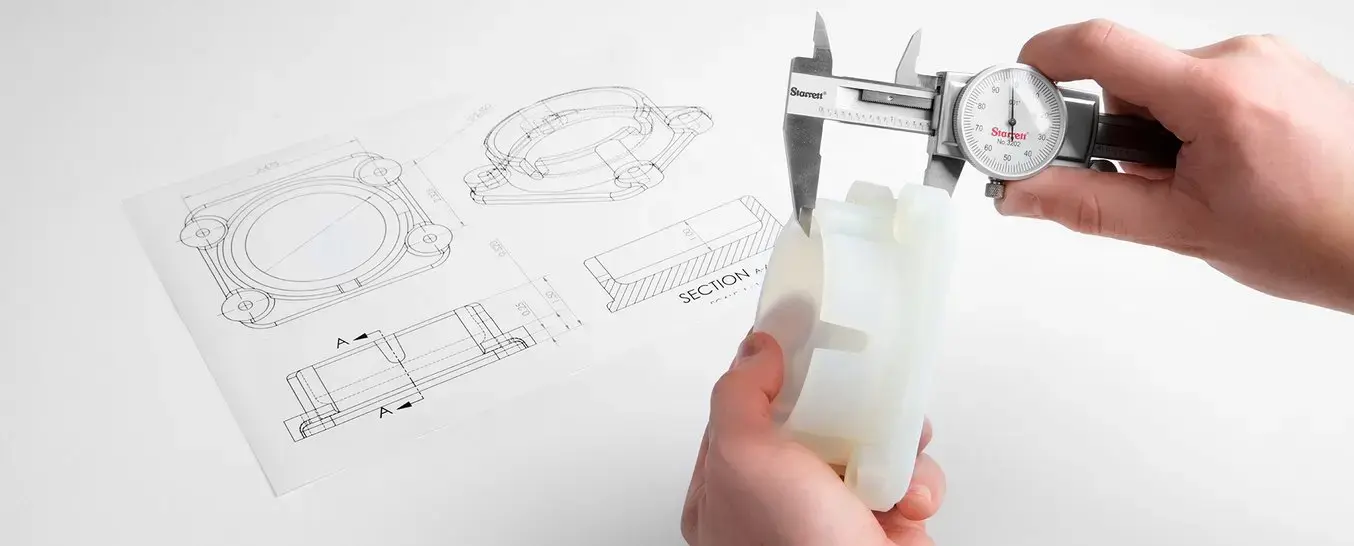

Las especificaciones que figuran en un catálogo no sirven de mucho si no se verifica lo que realmente sale de la impresora. En entornos profesionales, el control dimensional es parte integral del proceso.

Para comprobaciones rápidas y globales se utilizan escáneres 3D de alta resolución, que permiten comparar nubes de puntos de la pieza real con el modelo CAD. Esto da una visión muy clara de dónde se concentran desviaciones y si hay patrones ligados a la orientación, al soporte o a la geometría.

Cuando se fabrican series o piezas con requisitos estrechos, entran en juego máquinas de medición por coordenadas (CMM), calibres, micrómetros y otros instrumentos clásicos. Así se verifica que la producción se mantiene dentro del rango de tolerancias predefinido y se detectan a tiempo posibles derivas del proceso.

Además de medir, es esencial documentar desviaciones recurrentes y relacionarlas con parámetros, materiales, lotes de producción o cambios en mantenimiento. De este modo, la siguiente revisión de diseño o de proceso puede atacar de raíz esos problemas en lugar de limitarse a parchearlos.

En contextos donde se exige trazabilidad (sanitario, aeroespacial, automoción, etc.), la impresión 3D debe integrarse en un sistema de calidad más amplio, con registros de máquina, de material, de configuración y de inspección, asegurando que cada lote cumple los requisitos establecidos.

Dominar la calidad, la exactitud, la precisión y las tolerancias en impresión 3D implica entender la teoría metrológica, conocer a fondo cada tecnología, elegir bien materiales y diseñar pensando en el proceso, pero también calibrar y mantener las máquinas, configurar con criterio el slicer y medir sistemáticamente lo que se fabrica; solo combinando todos estos factores se consiguen piezas que no solo se ven bien, sino que encajan, funcionan y se repiten con la fiabilidad que exige un uso profesional.